Elektrilised tsentrifugaalpumbad. Paigalduse põhikomponendid ja nende eesmärk

Sukelduv induktsioonimootor töötab elektrilise tsentrifugaalpumba juhtimiseks, elektrimootor pöörleb pumba võlli, millel astmed asuvad.

Pumba põhimõtet saab kirjeldada järgmiselt: sisselaskefiltri kaudu imbunud vedelik siseneb pöörleva tiiviku labadesse, mille mõjul saavutab kiiruse ja rõhu. Kineetilise energia rõhuenergiaks muundamiseks suunatakse tiivikust väljuv vedelik pumba korpusega ühendatud tööseadme muutuva ristlõikega statsionaarsetele kanalitele, seejärel siseneb tööaparaadist väljuv vedelik järgmise astme tiiviku juurde ja tsükkel kordub. Tsentrifugaalpumbad on mõeldud suurele võlli kiirusele.

Pump käivitatakse tavaliselt siis, kui väljalasketorul on klapp suletud (pump tarbib kõige vähem energiat). Pärast pumba käivitamist klapp avatakse.

Ehitamisel sukeldatavad pumbad jaoks õli tootmine Nende astmetele seatakse erinõuded: vaatamata piiratud suurusele peavad need olema kõrgete peadega, olema hõlpsasti kokkupandavad ja suure töökindlusega.

Mitmeastmelistes sukelpumpades võetakse vastu lavakujundus, millel on vabalt võlli liikuv „ujuv” tiivik, mis kinnitatakse ainult pöördemomendi vastuvõtmiseks mõeldud võtmega. Igas tiivikus tekkiv telgjõud kantakse üle vastavasse juhtseadmesse ja pumba korpuse poolt tajutakse seda veelgi. See lavakujundus võimaldab teil koguda väga õhukese võlli (17 - 22 mm.) Suure hulga tiivikuid.

Hõõrdejõu vähendamiseks on juhtimisseade varustatud rõngaga helmes vajalik kõrgus ja laius ning tiivik - tugiseib (tavaliselt PCB-st). Viimane, mis on ka omamoodi tihend, aitab vähendada vedeliku voolu etapis. Arvestades, et mõnel pumba töörežiimil (näiteks käivitamisel avatud klapiklapiga, kui Нst on nullilähedane) saab telgjõude suunata ülespoole ja rattad ujuda üles, et vähendada hõõrdejõudu ülemise tiivikuketta ja juhtketta vahel, mis on vahepealne PCB-st valmistatud seib, kuid väiksema paksusega.

Sõltuvalt töötingimustest kasutatakse astmete valmistamiseks erinevaid materjale. Tavaliselt valmistatakse sukeldatavate elektripumpade tiivikud ja juhtkettad valamise teel spetsiaalsest legeeritud malmist, millele järgneb töötlemine. Pinna seisukord ja tiiviku ning juhtlaba voolukanalite geomeetria mõjutavad oluliselt lava jõudlust. Kareduse suurenemisega väheneb etapi rõhk ja efektiivsus märkimisväärselt, seetõttu on ESP töökehade valamisel vaja saavutada voolu kanalite pindade nõutav kvaliteet.

Enim kasutatud elektri paigaldamisel tsentrifugaalpumbad.

Sukeldatavad tsentrifugaalpumba seadmed on ette nähtud pumpamiseks

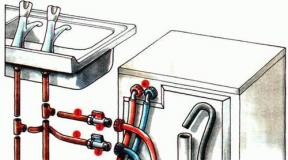

ESP sisaldab: maapealseid ja maa-aluseid seadmeid.

Maa-alused seadmed hõlmavad: - elektrilise tsentrifugaalploki kokkupanekut; - torustiku ja kaabli jada.

Maapealsed seadmed koosnevad kaevupead, juhtimisjaamast ja trafost.

Joon. 1. 1 - mootor; 2 - kaabel; 3 - hüdrokaitse; 4 - ESP pump 5.6 - kontroll- ja tühjendusklapid; 7 - kaevupea seadmed; 8 - autotransformaator; 9 - juhtimisjaam; 10 - torud; 11 - imemoodul.

Tööpõhimõte: Elektriline tsentrifugaalplokk lastakse torustiku kaevu. See koosneb kolmest põhiosast, mis asuvad ühel vertikaalsel võllil: mitmeastmeline tsentrifugaalpump, elektrimootor (SEM) ja turvis, mis kaitseb elektrimootorit vedeliku läbitungimise eest ning tagab pumba ja mootori pikaajalise määrimise. Elektrimootori toiteks saadav vool tarnitakse kolmetuumalise lamekaabli kaudu, mis langetatakse koos torustikega ja kinnitatakse nende külge õhukeste raudklambritega (vööd).

Trafo on ette nähtud SEM-i toitekaabli pingelanguse kompenseerimiseks. Juhtimisjaama abil juhitakse mootorit käsitsi, vedeliku väljalülitamisel lülitatakse seade automaatselt välja, nullkaitse, ülekoormuskaitse ja seadme väljalülitamine lühiste ajal. Seadme töö ajal tõmbab tsentrifugaalvoolupump vedeliku läbi pumba sisselaskeavale paigaldatud filtri ja pumbab selle läbi pumba torude pinnale. Sõltuvalt rõhust, s.t. kasutatakse vedelaid tõstekõrgusi, erineva arvu astmetega pumbasid.

28. Muud tüüpi vardavabad pumbad

Kruvipump - elektrimootoriga sukelpump; pumba vedelik liigub rootori-kruvi pöörlemise tõttu. Seda tüüpi pumbad on eriti tõhusad kaevudest kõrge viskoossusega õlide ekstraheerimisel.

Hüdrokolb pump - see on sukelpump, mida juhib pumbaüksuse pinnalt kaevu juhitav vedelikuvool. Sel juhul langetatakse kaevu kaks rida kontsentrilisi torusid läbimõõduga 63 ja 102 mm. Pump lastakse 63 mm läbimõõduga toru sees olevasse kaevu ja vedeliku rõhk surutakse vastu selle toru otsas asuvat maandumiskohta. Pinnalt tulev vedelik juhib mootori kolvi ja koos sellega ka pumba kolbi. Pumba kolb pumpab vedeliku kaevust välja ja toimetab koos töövedelikuga selle läbi renni pinnale.

Membraanipump - mahulist tüüpi pump, milles pumpamiskambri maht muutub elastse plaadi - diafragma - kujulise seina ühe deformatsiooni tõttu. Tulenevalt asjaolust, et ajami D. n. ei puutu kokku pumbatava söötmega, D. n. Seda kasutatakse ka abrasiivse mehaanikaga saastunud vedelike pumpamiseks. lisandid. Membraanid on valmistatud kummist (sh tugevdatud) ja muudest elastsetest materjalidest, samuti roostevabadest sulamitest. Need on (enamasti) gofreeritud plaadi või lõõtsa kujul.

Sukeldatavad tsentrifugaalpumplad mõeldud välja pumpamiseks

naftakaevud, sealhulgas kalduva mahuti vedelik, mis sisaldab

õli, vesi ja gaas ning tahked ained. Koguse järgi

mitmesugused komponendid, mis sisalduvad pumbatavates vedelikupumpades

paigaldised on tavalise jõudlusega ning suurenenud korrosiooni- ja kulumiskindlus.

ESP-d, sõltuvalt mootori põiki läbimõõdust, jagunevad tavapäraselt 3 rühma: ESP5 (103 mm), ESP5A (117 mm), ESP6 (123 mm). ESP välisläbimõõt võimaldab neid minimaalselt kaevudesse langetada siseläbimõõt tootmiskest: UETSN5 - 121,7 mm; UETSN5A - 130 mm; ESP 6 - 144,3 mm.

Pumba sümbol (tavakujundus) on ЭЦНМ5 50-1300, kus

E-ajam sukeldatavast mootorist; Tsentrifugaal; H-pump; M-modulaarne; 5 - pumbarühm (kaevu tingimuslik läbimõõt tollides); 50 - tarnimine, m3 / päevas; 1300 - rõhk, m.

Korrosioonikindlate pumpade puhul lisatakse enne pumbarühma tähistamist täht “K”. Kulumiskindlate pumpade puhul lisatakse täht “I” enne pumbarühma tähistamist.

Mootori tähis PEDU 45 (117), kus P - sukeldatav; ED - elektrimootor; U on universaalne; 45 - võimsus kW; 117 - välisläbimõõt mm.

Kahesektsiooniliste mootorite puhul lisatakse tähe “U” järele täht “C”

Hüdrokaitse sümbol: turvis 1G-51, kompensaator GD-51, kus

G - hüdrokaitse; D - ava.

EEDi nimetus "REDA"

Pumba nimetus (tavaline teostus) DN-440 (268 sammu).

Seeria 387, kus NI-RESIST (raua ja nikli sulamist) DN-töökorpused; 440 - sööt tünnides päevas; 268 - tööetappide arv; 387 on kere välisläbimõõt tollides.

Kulumiskindlate pumpade jaoks pärast voolukiirust ARZ (kulumiskindel tsirkoonium).

Elektrimootori sümbol 42 L.S. - hobujõud; 1129 - nimipinge voltides; 23 - nimivool amprites; Seeria 456 - korpuse välisläbimõõt tollides.

Hüdrokaitse tähis: LSLSL ja BSL. L on labürint; B on veehoidla; P on paralleelühendus; S on jadaühendus.

Riigisisese ESP läbikukkumise põhjused.

NGDU Nizhnesortymskneftis on Bitemskoje väljal üle poole (52%) ESP kaevude tootmisfondist ja 54,7% ESP kaevude tootmisfondist.

NGDU-s, sealhulgas Kamynskoje, Ulyanovskoje, Bitemskoje, Muryaunskoje, Severo-Labatyuganskoje ja muudes valdkondades, oli 2013. aastal 989 kodumaist ESP tõrget.

Rikete vaheline keskmine aeg protsentides on:

30–180 päeva - ESP 331 tõrge (91%)

rohkem kui 180 päeva - 20 ESP tõrget (5,5%)

aasta jooksul - 12 ESP tõrget (3,5%).

Tabel 2. Koduste ESP-tõrgete põhjused protsentides.

| Keeldumise põhjus | Rikete arv | Protsent |

| STR-tarkvara lekke rikkumine torustiku ESP pakkumise puudumine ebapiisav tarnimine madalrõhuseadmete madala kvaliteediga remont madala kvaliteediga PED-i madala kvaliteediga väljundi madala kvaliteediga remont madala kvaliteediga konfiguratsioonile kaabli mehaanilised lisandid segamine sihtmärgi halva kvaliteediga partii toiming soolade sadestumine suurendas EHF sisaldust vähendas kaabli isolatsiooni liigset kumerust halva kvaliteediga remont GZ vähendatud isolatsiooni PED | 0.64 3.8 2.3 5.7 2.8 0.31 7.32 0.64 0.31 0.95 2.54 0.64 0.64 2.8 1.2 0.64 2.22 1.91 8.7 0.64 6.59 9.55 7.32 23.3 0.95 2.3 |

Kamynsky, Ulyanovski, Bitemsky, Mur'yunsky, Severo-Labatyuganski ja muudes väljades hakati REDA sukeldatavaid elektrilisi tsentrifugaalpumpasid tutvustama 1995. aasta mais. Praegu, 01.01.2013, on REDA ESP-ga varustatud naftakaevude fond Kamynsky, Ulyanovsky, Bitemsky, Muryaunsky, Severo-Labatyuganskoye ja muudes väljades:

Tootmisfond - 735 kaevu

Praegune fond - 558 kaevu

Fonditooted - 473 kaevu

Tühikäigufond - 2 kaevu

Passiivne fond - 2 kaevu

Protsentuaalselt näeb see välja järgmine:

mittetöötav fond - 0,85%

tühikäigu fond - 0,85%

passiivne fond - 0,85%

Pumpade laskumissügavus on 1700–2500 meetrit. DN-1750 töötab voolukiirusega 155 ... 250 m 3 / päevas, dünaamilise tasemega 1700..2000 meetrit, DN-1300 töötatakse voolukiirusega 127 ... 220 m 3 / päevas, dünaamilise tasemega 1750 ... 2000 meetrit. , DN-1000 töötavad voolukiirusel 77 ... 150 m 3 / päevas, dünaamiliste tasemetega 1800 ... 2100 meetrit,

DN-800 voolukiirusega 52 ... 120 m 3 / päevas, dünaamilise tasemega 1850 ... 2110 meetrit, DN-675 voolukiirusega 42 ... 100 m 3 / päevas, dünaamilise tasemega 1900 ... 2150 meetrit, DN-610 voolukiirusega 45 ... 100 m 3 / päevas, dünaamilise tasemega 1900 ... 2100 meetrit, DN-440 voolukiirusega 17 ... 37 m 3 / päevas, dünaamilise tasemega 1900 ... 2200 meetrit.

Temperatuur ESP suspensioonitsoonis on 90 ... 125 kraadi Celsiuse järgi. Kaevude tootmise veetõus 0 ... 70%.

EED-i REDA rikke põhjused.

Tabel 3. EED-i REDA rikke põhjused protsentides.

EED-i REDA rikke põhjuste lühianalüüs.

EED „REDA” korduvate remonditööde tõttu on esikohal soolamahladega segamine, mis moodustab 35% remonditööde arvust. Suurem tundlikkus taimede sooladega ummistumise suhtes on määratud nende disainifunktsioonide abil. Ilmselt on tiivikutel väiksem kliirens ja suurem tsentrifugaalkõverus. Ilmselt aitab see kaasa ja kiirendab skaleerimise protsessi.

Kaabli mehaanilisi kahjustusi saab seletada ainult PRS-i meeskondade töö tagasilükkamisega komistamise ajal. Kõik ebaõnnestumised sel põhjusel on enneaegsed.

Torude lekkimine tootja halva kvaliteediga torustiku tõttu.

Kaabli isolatsioonitakistuse vähendamine - kaabli splaiss (läbipõlemine), kus kasutati pliivaba REDALENE kaablit.

Sissevoolu vähenemine on seletatav reservuaari rõhu langusega.

Suurenenud EHF-ist tulenevad rikked on kuuendal kohal, kuid see ei tähenda, et REDA ESP-d ei karda mehaanilisi lisandeid. Seda seletatakse asjaoluga, et selliseid ESP-seadmeid käitatakse kaevudes, kus on lubatud tahke aine sisaldus, ehk teisisõnu, nad töötavad kasvuhoone tingimustes, kuna REDA paigaldiste maksumus on väga kõrge (ületab kodumaiseid paigaldisi enam kui viis korda).

Mootori isolatsioonitakistuse vähendamine on staatori mähise elektriline purunemine mootori ülekuumenemise või mootoriõõnde siseneva moodustumisvedeliku tõttu.

Geoloogiliste ja tehniliste meetmete geoloogilistest ja tehnilistest meetmetest tulenevad peatumised (ülekandmine projekti ja kalkulatsiooni dokumentatsiooni, hüdraulilise purustamise all jne)

Madala dünaamilise tasemega töötavad kõrgrõhupaigaldised osutasid gaasi eraldumise probleemile peaaegu reservuaari tingimustes, mis mõjutas ESP tööd negatiivselt (muide, mis kinnitab kõrgsurve-kodumaise ESP toimimist), seetõttu keelduvad nad tulevikus käivitamast kõrgsurve ESP NGDU "NSN" väljadel. Praegu toimub tagasivoolu varjude testimine. Testi tulemustest on veel vara rääkida. Tehnoloogiateenused on hakanud liitmikke laiemalt kasutama.

Kokkuvõtteks tahaksin märkida, et imporditud ESP-d on rasketes tingimustes töötamiseks palju vastupidavamad. Seda väljendatakse selgelt kodumaise ja imporditud toodangu ESP võrdlemisel. Pealegi on mõlemal omad plussid ja miinused.

Sügava jobuvarda paigaldamine. SHSNU skeemid, uued kolbpumba ajamid. Kaevude käitamine muudel meetoditel: GPN, EDN, EVN, ShVNU ja muud seadmed. Nende kaevandamismeetodite eelised ja puudused.

Üks tänapäeval levinud mehhaniseeritud õlitootmise meetodeid on imemisvarraste pumpamise meetod, mis põhineb puuraugu imemisvarda pumpamisüksuse (USHN) kasutamisel vedeliku tõstmiseks naftakaevudest.

USSHN (joonis 13) koosneb kiikimismasinast, kaevupea seadmetest, esiplaadile riputatud torustikust, pumbavarda nööriga, pistikühendusega või mittestandardse tüüpi imemisvardapumbast (SHG).

Alumise augu pumpa juhib kiikmasin. Mootorist reduktori, väntamehhanismi ja tasakaalustaja abil saadud pöörlemisliikumine muundatakse selles tagasikäiguliigutuseks, mis edastatakse vardadele riputatud puuraukupumba kolbi. See tagab vedeliku tõusu kaevust pinnale.

Tööpõhimõte

Tavapärased sukelpumbad on toimepõhimõtte kohaselt seotud ühetoimeliste kolbpumpadega. Allpool on toodud sügavpumba pumpamisprotsessi skeem (joonis 14). Algolukord: pump ja torud on täidetud vedelikuga. Kolb asub O.T .; kolbventiil suletud. Pumba kohal oleva vedeliku kolonni koormuse võtavad imemisvardad kinni. Kui vedeliku vool peatub altpoolt läbi imemisventiili, sulgeb see klapp raskusjõu mõjul. Silinder on täielikult või osaliselt vedelikuga täidetud. Kui kolb on sellesse vedelikku sukeldatud, avaneb kolviventiil ja kogu vedeliku koormus langeb imemisventiilile ja seega ka torudele (joonis 14a).

Täiendava kolvi löögiga allapoole (joonis 14b) sukeldatakse ülemine varras vedelikukolonni, nihutades välja selle vastava mahu, mis juhitakse torustikku. Kolbide kasutamisel, mille läbimõõt on võrdne või väiksem kui ülemise varda läbimõõt, tarnitakse vedelikku torustikku ainult kolvi löögi ajal allapoole, kolvi ülespoole liikumisel tõmmatakse vedelikukolonn uuesti üles. Niipea kui kolb hakkab üles liikuma, sulgub kolvi klapp; vedeliku koormus kantakse jälle imemisvarrastele. Kui mahuti rõhk ületab silindris oleva rõhu, avaneb imiklapp, kui kolb liigub põhja surnud keskpunktist U.T. (Joonis 14c). Vedeliku voog reservuaarist rõhuvabasse silindrisse jätkub, kuni kolvi ülespoole suunatud käik lõpeb O.T. (Joonis 14d). Samaaegselt vedelikukolonni tõstmisega kolvi kohal imetakse võrdne kogus vedelikku. Praktikas on pumba töötsükkel tavaliselt keerukam kui selles lihtsustatud diagrammil näidatud. Pumba töö sõltub suuresti kahjuliku ruumi suurusest, gaasi-vedeliku suhtest ja pumbatava keskkonna viskoossusest.

Lisaks mõjutavad pumpamistsüklit ka torustiku ja imemisvardade vibratsioonid, mis tulenevad vedeliku kolonni koormuse pidevast muutumisest ja klapi vibratsioonist.

Hästi töötav sukeldatavate tsentrifugaalpumpade (ESP) abil on Venemaa peamine naftatootmise viis. Nende rajatistega kaevandatakse umbes kaks kolmandikku meie riigi aastasest kogutoodangust.

Elektrotsentrifugaalne kaevupumbad (ESP) kuuluvad dünaamiliste labapumpade klassi, mida iseloomustavad suuremahulised voolud ja madalamad pead võrreldes mahupumpadega.

Puurkaevude tsentrifugaalpumpade söödaulatus on vahemikus 10 kuni 1000 m 3 / päevas ja rohkem, rõhk kuni 3500 m. Üle 80 m 3 / päevas varustamispiirkonnas on ESP kõigist õlitootmise mehhaniseeritud meetoditest kõrgeim efektiivsus. Tarnevahemikus 50 kuni 300 m 3 / päevas ületab pumba kasutegur 40%.

Elektriliste tsentrifugaalsete puurkaevpumpade eesmärk on õli valimine kaevust, mille veesisaldus on kuni 99%, mehaaniliste lisandite sisaldus kuni 0,01% (0,1 g / l), karedusega kuni 5 Mohspunkti; vesiniksulfiid kuni 0,001%, gaasisisaldus kuni 25%. Korrosioonikindla konstruktsiooni korral võib vesiniksulfiidi sisaldus olla kuni 0,125% (kuni 1,25 g / l). Kulumiskindlas versioonis on kuivainete sisaldus kuni 0,5 g / l. Kaevu augu kõverusvahemiku lubatud kiirus on kuni 20 kohta 10 m kohta. Puuraugu telje kaldenurk vertikaalist on kuni 400.

ESP-de eeliseks on nende suurepärane võime automatiseerida töötamist ja oleku kaugseiret varraste paigaldamisega võrreldes. Lisaks mõjutab ESP-sid kaevu kõverus vähem.

Elektriliste tsentrifugaalpumpade puudusteks on töö halvenemine söövitavas keskkonnas, kui liiv eemaldatakse, kõrge temperatuuri ja kõrge gaasiteguri tingimustes tööparameetrite langus vedeliku viskoossuse suurenemisega (üle 200 cps viskoossuse korral muutub ESP toimimine võimatuks).

Venemaal asuvad sukeldatavate tsentrifugaalpumpade peamised tootjad on Almetõvski pumbatehas (JSC ALNAS), Lebedyansky masinaehituse tehas (JSC LEMAZ) ja Moskva tehas Borets. Huvitavaid arendusi pakuvad ka teised organisatsioonid, näiteks Novomet JSC Permi tehas, mis toodab pulbermetallurgia abil sukeldatavate tsentrifugaalpumpade algupäraseid etappe.

Venemaal toodetakse ESP-sid vastavalt TLÜ tehnilistele kirjeldustele, välismaal - vastavalt API nõuetele.

ESP-üksuste kuulsamad välismaised tootjad on REDA, Centrilift, ODI ja ESP (USA). Viimastel aastatel on ka Hiina Rahvavabariigi (Temtext) ESP tootjad olnud väga aktiivsed.

Need juhised pakuvad ESP peamisi struktuuriskeeme, nende seadme omadusi ja tööpõhimõtet.

Juhendite lõpus saadud teadmiste enesekontrolliks on kontrollküsimuste loetelu.

Selle laboratoorse töö eesmärk on uurida sukeldatava tsentrifugaalpumba konstruktsiooni.

2. Teooria

2.1. Elektrilise tsentrifugaalpumba üldine paigaldusskeem

Praeguseks on pakutud välja suur hulk erinevaid ESP-üksuste skeeme ja muudatusi. Joonis 2.1 näitab ühte kaevuvarustuse tootmisskeemi sukeldatava tsentrifugaalpumba paigaldamisega.

Joon. 2.1. Kaevu sukeldatava tsentrifugaalpumba paigaldusskeem

Diagrammil on näha: kompensaator 1, sukeldatav mootor (PED) 2, kaitse 3, sisselaskevõre 4 koos gaasi eraldusseadmega 5, pump 6, kalastuspea 7, tagasilöögiklapp 8, äravooluklapp 9, torustik (10) küünarnukk 11, vooluliin 12, kaevupea tagasilöögiklapp 13, manomeetrid 14 ja 16, kaevupead liitmikud 15, kaabelliin 17, ventilatsioonikaabli ühendamine 18, juhtimisjaam 19, trafo 20, dünaamilise vedeliku tase kaevus 21, vöö 22 kaabliliini kinnitamiseks torude ja pumpamisseadme tööks kaevu nöör 23.

Kui paigaldus töötab, pumpab pump 6 vedeliku kaevust pinnale torude 10 kaudu. Pumpa 6 juhib sukeldatav mootor 2, mille elektrienergiat toidetakse pinnalt kaabli 17 kaudu. Mootori 2 jahutamine toimub kaevude toodete voolu abil.

Maapealsed elektriseadmed - trafo 20-ga juhtimisjaam 19 - on kavandatud väljapinge teisendamiseks väärtuseks, mis tagab elektrimootori 2 sisendil optimaalse pinge, võttes arvesse kaabli 17 kadusid, ja

Joonis 1.1 - kaevu sukeldatava tsentrifugaalpumba paigaldusskeem.

kontrollida ka sukeldatava käitise tööd ja selle kaitset ebaharilikes tingimustes.

Kodumaistes tehnilistes tingimustes on pumba sisselaskeava juures lubatud maksimaalne vaba gaasi sisaldus 25%. ESP vastuvõtmiseks mõeldud gaasi separaatori juuresolekul suureneb lubatav gaasi sisaldus 55% -ni. ESP-de välismaised tootjad soovitavad kasutada gaasieraldajaid kõigil juhtudel, kui sisendgaasi sisaldus on üle 10%.

2.2. Pumba põhikomponentide ja osade kujundus

Mis tahes tsentrifugaalpumba põhielementideks on tiivikud, võll, korpus, radiaalsed ja aksiaalsed laagrid (laagrid), tihendid, mis hoiavad ära vedeliku sisemise ja välimise lekke.

Elektrilised tsentrifugaalsed puuraukupumbad on mitmeastmelised. Töörattad on paigutatud võllile järjestikku. Igal rattal on juhtimisseade, milles vedeliku kiiruse energia muundatakse rõhu energiaks, millele järgneb selle suund sellele järgnevale rattale. Ratas ja juhtlaba moodustavad pumbatapi.

Ratta järjestikuse paigutusega mitmeastmelistes pumpades on teljejõudude mahalaadimiseks ette nähtud komplektid.

2.2.1. Pumba etapid

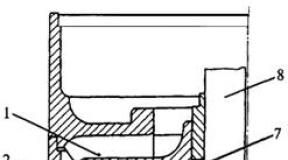

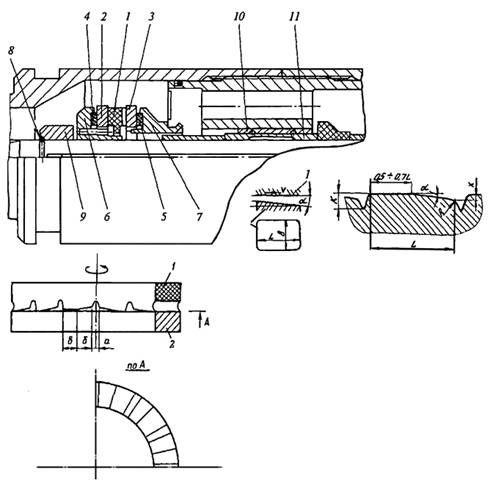

Pumbatapp on puurkaevu tsentrifugaalpumba peamine töökorpus, mille kaudu energia kantakse vedelikupumbast üle. Etapp koosneb tiivikust 3 ja juhtimisseadmest 1 (joonis 2.2).

Joon. 2.2. ESP etapp

5 - alumine tugiseib; 6 - kaitsehülss;

7 - ülemine tõukeseib; 8 - võll

Ühe astme rõhk on 3–7 m veesammast. Väikese rõhuväärtuse määrab tiiviku välisläbimõõdu väiksus, piiratud korpuse siseläbimõõduga. Pumba nõutavad rõhuväärtused saavutatakse tiivikute ja juhtlõngade järjestikuse paigaldamise teel.

Astmed asetatakse iga sektsiooni silindrilise korpuse auku. Ühte sektsiooni saab paigutada 39 kuni 200 etappi (pumpade maksimaalne etappide arv ulatub 550 ühikuni).

Nii paljude sammudega ESP kokkupanekuks ja võlli telgjõust mahalaadimiseks on võimalik kasutada ujuvat tiivikut. Sellist ratast ei fikseerita teljele aksiaalsuunas, vaid see liigub vabalt juhikute labade tugipindade piires. Prismakujuline võti hoiab ratta pöörlemast.

Iga astme individuaalne aksiaalne tugi koosneb eelmise astme juhtimisseadme tugikraedest ja tiiviku avasse surutud hõõrdevastasest kulumiskindlast (tekstoliidist) seibist (pos. 5, joonis 2.2). See tugi (kand) on ka esiratta tihend, mis vähendab pumba sisemist leket.

Režiimides, mis on umbes 10% kõrgemad kui nulltelgsele jõule vastav etteanne, võib tiivik “hõljuda” - liikuda üles. Ratta usaldusväärse peatumise tagamiseks on ülemise teljetugi ette nähtud. Ülemisel individuaalsel toel võib tiivik töötada ka lühiajaliste käivitustingimuste korral. Ülemine tugi koosneb juhtimisseadme tugikraedest ja tiiviku avasse surutud seibist (pos. 7, joonis 2.2).

Pumbatapi põhielementide kujundus võib olla erinev. Vastavalt sellele liigitatakse etapid ja tegelikult pumbad järgmiselt.

1. Vastavalt tiiviku labade konstruktsioonile:

· Silindriliste (radiaalsete) labadega (joonis 2.3, a) ja kaldus-silindriliste (radiaalselt aksiaalsed) labadega (joonis 2.3, b).

Radiaalsete juhikutega sammude kaupa on edastuskanalid radiaalselt paigutatud. Hüdrauliliselt on need arenenumad, kuid nominaalne voolukiirus on pumbadel, mille välisläbimõõt on 86 ja 92 mm, ning nominaalne voolukiirus on piiratud 125 m3-ni päevas ja pumpadel, mille välisläbimõõt on 103 mm ja 114 mm, 160 m3 / päevas.

Kaldus silindriliste labadega tiivikute puhul sisenevad labad pöördealale aksiaalsuunast radiaalsuunas, mis viib nende sisselaskeserva kaldenurgani pumba telje suhtes. Selliste rataste kiiruskoefitsient asub kiirpumpade äärmisel paremal äärel, lähenedes diagonaalpumpadele. Selliste sammude sööt on suurem.

2. Juhtlaba voolukanalite konstruktsiooni kohaselt võivad astmed olla radiaalse ja “aksiaalse” voolukanaliga.

Radiaalsete ja teljesuunaliste juhikutega sammude konstruktsioon on näidatud joonisel fig. 2,3 a, b.

Joon. 2.3. Astuge tiiviku ja juhtkettaga

a) radiaalne struktuur ja b) radiaalsuunaline struktuur

juhtlaba; 4 - tugiseibid; 5 - võll; 6 - võti

Radiaalsetel juhtimisseadmetel on voolukanalite radiaalne paigutus. Selliste juhtimisseadmetega samm on hüdrauliliselt täiuslikum, selle geomeetria on lihtsam, tootmises mugav, kuid sellel on väike voolukiirus (20 ... 40 m 3 / päevas).

Samm "aksiaalse" suunava seadmega on tinglikult nimetatud, kuna selles läheneb telgjoonele kanalite paigutus, mis muudavad voolu kineetilise energia potentsiaaliks. Aksiaalse juhtkettaga lava pakub suurt voolukiirust (40 ... 1000 m 3 / päevas), lihtsamat geomeetriat ja on laialt levinud kasutamiseks sukelpumpade kodumaiste kujunduste valmistamisel, nihutades peaaegu "radiaalse" astme, mida enam ei toodeta.

2. Töörataste teljele paigaldamise meetodil:

· Astmed ujuvate tiivikutega;

· Fikseeritud ratastega astmed (kasutatakse väliskujunduses).

3. telgjõududelt mahalaadimise meetodi kohaselt:

· Astmed tiivikutega, mis pole teljejõust maha laaditud (joonis 2.1, 2.2);

· Tagumise (peamise) ketta küljelt mahalaadimiskambri abil telgjõust maha laaditud astmed (joonis 2.4). Kaamera valmistamiseks kasutatakse pilukindlaid tihendeid ja põhiketas olevaid auke. Seda meetodit kasutatakse kaldu silindriliste labadega sammudena.

· Aksiaaljõust koormamata astmed radiaalse tiiviku abil tagumise ketta välisküljel (joonis 2.5). Tagumise ketta radiaalsed tiivikud vähendavad sellele mõjuvat survet ja neid kasutatakse peamiselt silindriliste rataste jaoks. Rattaid nimetatakse sel juhul tsentrifugaalpööristeks.

Tsentrifugaalpöörderattad kavandas ja valmistas Novomet. Nende valmistamiseks kasutatakse pulbermetallurgia meetodit. Tsentrifugaalpöörderataste kasutamisel on mitmeid eeliseid: astme rõhk tõuseb 15 ... 20%; pumpa saab kasutada suure gaasisisaldusega (kuni 35 mahuprotsendi) vedelike kogumiseks.

Koormamata tiivikutega etappidel on individuaalse alumise tiiviku tugi pikem. Kuid neil on keerukas tehnoloogia ja suurenenud tootmise keerukus. Lisaks võib töötamise ajal tühjenduskambri abil toimuva mahalaadimismeetodi funktsionaalne tõrge, kui mahalaadimisaugud on ummistunud ja kui tiiviku ülemine tihend on kulunud.

Joon. 2.4. Lavakujundus mahalaaditud tiivikuga

Joon. 2.5. Novometi ettevõtte tsentrifugaalpöörisepumba sammud

aparaadid; 6 - alumine tugiseib; 7 - ülemine tõukeseib;

8 - pumba korpus

4. Ujuvat tüüpi ratastele tugi loomiseks võivad astmed olla ühe kandekonstruktsiooniga ja kahekordse kandekonstruktsiooniga.

Ühtse tugistruktuuri astmetel on esiketaselt üks individuaalne alumine tugi - kannaosa.

Kaheetapilistel astmetel on täiendav aksiaalne tugi läbi tihendi surutud rõnga tiiviku rummul juhtseadme sisendis ja otsaäärikus (joonis 2.6). Täiendav tugi tugevdab sammude telgtuge ja vahepealset tihendit.

Joon. 2.6. Kaheastmeline tsentrifugaalpumba etapp

ketas 4 - esiketta peamine ring; 5 - tagaketta ketas

Kahe tugikonstruktsiooni eelisteks on lava peamise alumise toe suurenenud ressurss, võlli usaldusväärsem eraldamine abrasiivsest ja söövitavast söövitavast vedelikust, suurenenud kasutusiga ja pumba võlli suurem jäikus, mis on tingitud tihenditevaheliste tihendite suurenenud aksiaalsest pikkusest, mis toimivad ka radiaalsuunaliste laagritena ESP-s.

Kaheetapiliste etappide puuduseks on tootmise keerukuse suurenemine.

4. Vastavalt etapi teostamisele võib olla:

· Tavaline täitmine (ESP);

Kulumiskindel (ETsNI);

· Korrosioonikindel (ECC).

Eri kujundusega pumpade etapid erinevad üksteisest töökehade materjalide, hõõrdepaaride ja mõnede konstruktsioonielementide poolest.

Korrosioonikindla ja kulumiskindla konstruktsiooni astmetel on reeglina kaks individuaalset alumist tuge ja pikem rumm tagumise ketta küljel, mis katab võlli pilu rataste vahel kulumisest (joonis 2.6).

Tavalises versioonis kasutatakse tiivikute ja juhtketaste valmistamiseks peamiselt modifitseeritud malmi, ülemise ja alumise peamise laagrite hõõrdepaaris tekstioliidist malmi ning lisatugedeks tekstiiliitmalmist või kummist malmi. Korrosioonikindla konstruktsiooni korral võivad rattad ja juhtkettad olla valmistatud "Niresist" tüüpi malmist. Suurenenud kulumiskindlus on valmistatud kulumiskindlast malmist, alumise pealaagri hõõrdepaar on kummist-ränigrafiidist, lisatugi on kummist-malmist ja ülemine laager on tekstioliit-malmist. Malmist rattaid saab asendada ka polüamiidvaigust või süsinikkiust valmistatud plastikratastega, vastupidavad vaba abrasiiviga kulumisele ja ei paisuta vees (suure õlisisaldusega kaevudes, nagu kogemus näitab, on need vähem efektiivsed).

Vene tootjate traditsiooniline sammute valmistamise tehnoloogia on valamine. Valandite karedus on vahemikus Rz 40 ... 80 mikronit (GOST 2789-83).

Madalam karedus (Rz 10) võimaldab teil saada toorikute valmistamise tehnoloogiat pulbermetallurgia abil, mille on välja töötanud Novomet JSC. Selle tehnoloogia kasutamine võimaldas märkimisväärselt suurendada astmete efektiivsust ja toota keerukamaid tiiviku konstruktsioone (tsentrifugaalpöörise rattad).

2.2.2. Pumba laagriühikud

Tsentrifugaalpuurkaevu puurkaevu kandvad üksused on üks peamisi seadmeid, mis määravad pumbamooduli vastupidavuse ja jõudluse. Need töötavad ülepumbatava vedeliku keskkonnas ja on libisevad laagrid.

Võllile mõjuvate aksiaalsete jõudude ja radiaalse koormuse tajumiseks kasutatakse ESP-des vastavalt aksiaalseid ja radiaalseid laagreid.

2.2.2.1. Aksiaalsed laagrid

Rootorile mõjuv aksiaalne jõud luuakse oma kaalust, võlli otsa diferentsiaalrõhust, aga ka diferentsiaalrõhust ja tiiviku tagumiste ja eesmiste ketaste pindala erinevusest võlli külge kõvasti kinnituva või ujuvate ratastega, mis võlli ajal kinni püüti.

Aksiaalset jõudu tunnetav telgjõud paigaldatakse kas otse pumbasse - sektsiooni või mooduliosa ülemisse ossa (kodumaised konstruktsioonid) või pumba hüdraulilisse kaitsesse (väliskujundus).

Joon. 2.6 - ECM-pumba tõukejõu laager (K)

1 - hüdrodünaamiline kand; 2, 3 - siledad seibid; 4, 5 - kummist seibid -

amortisaatorid; 6 - ülemine tugi (tõukejõu laager); 7 - alumine tugi (tõukejõu laager);

10 - ülemise radiaalse laagri fikseeritud hülss; 11 - pöörlev hülss

ülemine radiaalne laager

Kodumajapidamises kasutatava tõukejõu tavaversioon (joonis 2.7) koosneb rõngast (hüdrodünaamiline kand) 1, mille mõlemal tasapinnal on segmendid, mis on paigaldatud kahe sileda seibi 2 ja 3 vahele.

Hüdrodünaamilise kanna (laagri liikuv osa) 1 pesuril olevad segmendid on tehtud kaldega pinnaga nurga all ja tasase platvormiga pikkusega (0,5 ... 0,7) · (kus on segmendi kogupikkus). Segmendi laius on (1 ... 1,4) · L. Tootmise ebatäpsuste ja löögikoormuste tajumise kompenseerimiseks surutakse elastsed kummist seibid-amortisaatorid 4, 5 siledate rõngaste alla, surutakse ülemisse 6 ja alumisse 7 laagrisse (fikseeritud tõukelaagrid). Võlli telgjõud edastatakse võllitoe vedrurõnga 8 ja kaugushülsi 9 kaudu tõukelaagrisse.

Hüdrodünaamiline kand on tehtud radiaalsete soonte, kaldus ja tasase osaga hõõrdepinnal tõukejõu laagri vastu. See on tavaliselt valmistatud rihmadest (suurte lahtritega tehniline kangas), immutatud grafiidi ja kummiga ning vulkaniseeritud vormi. Siledad seibid on valmistatud terasest 40X13.

Kreeni pöörlemisel suundub vedelik keskelt äärealadele piki sooni, langeb kaldus alla ja surutakse kanna ja kanna lamedate osade vahesse. Seega libiseb tõukejõu laager üle vedelikukihi. Selline vedel hõõrdumine kanna töörežiimis tagab madala hõõrdeteguri, kanna hõõrdumisest tulenevad ebaolulised energiakaod, kannaosade väike kulumine piisava aksiaalse jõuga, mida ta tajub.

7 - alumine varrukas

2.2.3. Radiaalsed laagrid

1 - võll; 2 - pumba staadium; 3 - laagri telg;

2.2.4. Võlli

2.2.5. Eluase

2.3.2.1. Elektrimootor

2.3.2.2. Veekaitse

Joon. 3.17. Kompensaator

Joon. 2.18. Turvis

2.3.2.3. Kaabelliin

Joon. 2. 20. Kontrollventiil

Joon. 2.21. Tühjendusventiil

2.4. ESP ja ESP määramine

![]() ,

,

kus on pumba korpuse läbimõõt;

Mootori korpuse läbimõõt;

Tabel 2.1

|

Näitajad |

ESP fraktsioon |

||||||||||||||||||||||||||

|

Pumba välisläbimõõt mm SEM-i välisläbimõõt, sooned, jäävad kaldus alla ja surutakse tõukejõu laagri lamedate osade ja pilu vahele. Seega libiseb tõukejõu laager üle vedelikukihi. Selline vedel hõõrdumine kanna töörežiimis tagab madala hõõrdeteguri, kanna hõõrdumisest tulenevad ebaolulised energiakaod, kannaosade väike kulumine piisava aksiaalse jõuga, mida ta tajub. Tõukelaagrid võimaldavad spetsiifilist koormust kuni 3 MPa. Kulumiskindlate pumpade aksiaalsed laagrid kasutavad hõõrudes rohkem kulumiskindlaid materjale: silikoonitud grafiit SG-P - silikoonitud grafiit SG-P - või ränikarbiid ränikarbiid. Kulumiskindlate pumpade tõukelaagri konstruktiivne variant on näidatud joonisel fig. 2,8.

Joon. 2,8. Kulumiskindel aksiaalne laager 1 - ülemine tugi; 2 - kummist seib; 3 - ülemine tõukelaager; 4 - alumine tõukejõu laager; 5 - madalam tugi; 6 - ülemine varrukas; 7 - alumine varrukas 2.2.3. Radiaalsed laagridPumba töö ajal tekkivaid radiaalseid koormusi tajuvad radiaalsed liuglaagrid, mis töötavad toodetud puuraugu toodete liikumises. Tüüpilise konstruktsiooni korral asuvad radiaalsed laagrid pumba iga sektsiooni või mooduliosa korpuse ülemises ja alumises osas. Kulumiskindla tüüpi pumpades kasutatakse võlli pikisuunalise painde piiramiseks vahepealseid radiaallaagreid, mis sõltuvalt pumba tüübist monteeritakse iga 16-25 sammu järel (650–1000 mm kaugusel) koos juhtimisseadistega. Joon. Joonised 2.7, 2.9, 2.10 kujutavad vastavalt ülemise, alumise ja keskmise radiaallaagrite konstruktsiooni. Radiaalne laager (joonis 2.9) on silindriline korpus, millel on aksiaalsed augud pumbatava vedeliku voolu jaoks ja rumm 3, mille sisse surutakse hülss 4. Laagris olev kontaktpaar on fikseeritud hülss 4 ja liikuv hülss 5. Materjal: teras 40X13, messing L63.

Joon. 2,8. Alumine radiaalne pumba laagrisõlm 1 - võll; 2 - pumba staadium; 3 - laagri telg; 4 - rummu rumm; 5 - võlli hülss; 6 - tõukeseib Vahelaager (joonis 2.10) koosneb silindrilisest korpusest, millel on aksiaalsed kanalid vedeliku voolu läbimiseks, ja silindrilisest rummist 3, mille sisse on kinnitatud õlikindlast kummist hülss 4. Sisepinnal on pikikanalid, mis võimaldavad vedeliku liikuda võlli ja hülsi vahel, et laagrikomplekti õlitada. Võlli hülss 5 on valmistatud silikageeritud grafiidist SG-P või ränikarbiidist.

Joon. 2.10. Keskmine radiaalne laagrimoodul 1 - võll; 2 - pumba staadium; 3 - laagri telg; 4 - rummu rumm; 5 - võlli hülss. Lisaks peamistele radiaalsetele laagritele paigaldatakse tiivikute vahele võllile messingist hülsid, mis pöörlevad juhtsiivikute aukude korral ka radiaalseteks tavalisteks laagriteks igas pumbaetapis. 2.2.4. VõlliESP pumba võll on monteeritav, ühendades selle otsad sektsioonide ja moodulite ristmikul asuvate splindühendustega. Võll ja haakeseadised on valmistatud spetsiaalse pinnakattega baaridest. Varraste materjalidena kasutatakse korrosioonikindlat ülitugevat terast. Pöördemomendi edastamiseks tiivikutele kasutatakse võtmeühendust. Võlli külge freesitakse harilik võlv (soon), millesse pannakse messingist või terasest puhtalt tõmmatud ruudukujulised võtmega vardad. Võlli otsad on radiaalses laagris. 2.2.5. EluasePumba korpus on silindriline toru, mis ühendab pumba komponente ja komponente ning moodustab sektsioone (sektsioonpumpades) või mooduleid (moodulpumpades). Vastavalt pumba konstruktsioonile ühendatakse sektsioonid või moodulid äärikuühenduse või ääriku ja korpuse abil. Vähese süsinikusisaldusega terasest kohvrid 2.3. Elektriliste tsentrifugaalpumpade põhiskeemid ja koostisPuuraugu elektriline tsentrifugaalplokk koosneb sukelpumbast, elektrimootorist ja hüdraulilisest kaitsest, millel on erinevad konstruktsiooniskeemid. Peamised neist on loetletud allpool. 2.3.1. Sukeldatav tsentrifugaalpumpSukelduvat tsentrifugaalpumpa toodetakse sektsioon- (ESP) või modulaarses (ESPNM) konstruktsioonis. Sektsioonpump (ESP) sisaldab üldiselt alumist sektsiooni vastuvõtuvõrega (joonis 2.11), keskmist ja ülemist sektsiooni kalastuspeaga (joonis 2.12) ning keskmisi sektsioone võib olla mitu. Laialdaselt kasutatakse võimalusi keskmise sektsiooni pumpade komplekteerimiseks alumise sektsiooni (joonis 2.13) asemel täiendava sisendmooduliga - vastuvõtuvõrega - ja peamooduliga - ülemise sektsiooni asemel. Sel juhul nimetatakse pumpasid modulaarseteks (tüüp ECM). Juhtudel, kui on vaja kõrvaldada vaba gaasi kahjulik mõju pumbale, paigaldatakse sisendmooduli asemel gaasieraldaja. Alumine osa (joonis 2.11) koosneb korpusest 1, võllist 2, astmete paketist (tiivikud 3 ja juhtrööpad 4, ülemisest laagrist 5, alumisest laagrist 6, ülemisest aksiaalsest toest 7, peast 8, alusest 9, kahest servast 10 kaitseks kaabel, kummirõngad 11, sisselaskevõrk 12, silindriühendus 14, katted 15, 16 ja vahelaagrid 17. Töörattad ja juhtkettad on paigaldatud järjestikku. Juhtimisseadmed tõmmatakse korpuse ülemise laagri ja aluse abil kokku ja need töö ajal paigal püsivad. Töörattad on paigaldatud võllile, mis juhib neid läbi võtme. Ülemine, vahe- ja alumine laagrid on võlli radiaalsed laagrid ja ülemine telglaager võtab vastu telje teljele mõjuvaid koormusi. Kummirõngad 11 sulgevad sektsiooni sisemise õõnsuse pumbatava vedeliku lekete eest. Rihma sidureid 14 kasutatakse pöörde edastamiseks ühelt võllilt teisele. Transpordi ja ladustamise ajaks suletakse sektsioonid kaanedega 15 ja 16. Ribid 10 on ette nähtud nende vahel asuva elektrikaabli kaitsmiseks mehaanilised kahjustused pumba langetamisel ja tõstmisel. Joon. Joonis 2.12 näitab pumba keskmist ja ülemist osa (positsiooni tähistus on siin sama nagu joonisel 2.11). Kummirõngas 13 tihendab sektsioonide ühendust üksteisega. Pumba ülemine osa lõpeb püügipeaga 18. Esitatud joon. 2.13 sisendmoodulit kasutatakse pumbatava toote mehaaniliste lisandite vastuvõtmiseks ja töötlemiseks. Sisendmoodul koosneb alusest 1, millel on augud puurkaevude läbimiseks, võllilt 2, vastuvõtuvõrest 3 ja sploni sidurist 4. Aluses on paigaldatud võlli ja naastude 5 libisevad laagrid, millega moodul on selle ülemise otsaga kinnitatud pumba sektsiooni ja alumine äärik kaitsjale. Sisendmooduli ladustamisel ja transportimisel kasutatakse pakendikaane 6 ja 7. Pinnale tõusva õli lubatud gaasisisalduse suurendamiseks ja ESP-de imemisvõime suurendamiseks kasutatakse järgmisi meetodeid: · Erineva konstruktsiooniga separaatorite kasutamine sisselaskeavas, kus gaasi eraldatakse; · Paigaldus hajutamisseadmete vastuvõtul, kus gaasi lisandite jahvatamine ja homogeense vedeliku valmistamine; · Kombineeritud "astmeliste" pumpade kasutamine (esimestel astmetel on suurem voolu pindala - mõeldud suurema voolu jaoks); Vene tootjad toodavad gaasieraldajaid vastavalt tüüpide normatiivdokumentidele: pumpamismoodulid - gaasieraldajad MNG ja MNGK; pumbamoodulid - Lyapkovi gaasieraldajad MN GSL; Moodulid pumbavad gaasieraldajaid MNGB5 (tootja JSC "Borets"). Põhimõtteliselt on need gaasieraldajad tsentrifugaalsed. Need on eraldi pumbamoodulid, mis on äärikuühenduste kaudu paigaldatud pumba alumise sektsiooni lavakomplekti ette. Sektsioonide või moodulite võllid on ühendatud keermesühendustega. Joon. 2.11. Pumba alumine osa 5 - ülemine laager; 6 - alumine laager; 7 - ülemine telgtugi; 8 - pea; 9 - alus, 10 - kaks ribi kaabli kaitseks; 11.13 - kummirõngad; 12 - vastuvõtuvõrk; 14 - splaini sidumine; 15.16 - kaaned; 17 - vahelaagrid

Joon. 2.12. Pumba keskmine (a) ja ülemine (b) osa.

Joon. 2.13. Pumba sisendmoodul 1 - alus; 2 - võll; 3 - laagripuks; 4 - võrk; 5 - kaitsehülss; 6 - splinditud varrukas; 7 - juuksenõel

Joon. 2.14. Pumba pea moodul 1 - tihendusrõngas; 2 - ribi; 3 - juhtum Gaasieraldajate kasutamine sisendis võimaldab suurendada gaasisisaldust kuni 50% ja mõnel juhul kuni 80% (pumbamoodul - gaasi separaator MN GSL5, välja töötanud JSC Lebedyansky Machine-Building Plant). Joon. Joonis 2.15 näitab MN (K) -GSL tüüpi gaasi separaatorit (tähisega "K" - korrosioonikindel konstruktsioon). Eraldaja koosneb torukerest 1 koos peaga 2, alusest 3 koos vastuvõtuvõrega ja võllist 4, mille peal asuvad töökehad. Peas tehakse kaks rühma gaasi ja vedeliku ristkanalite 5, 6 jaoks ja paigaldatakse radiaalse laagri hülss 7. Aluses on suletud õõnsus kanalitega 8 gaasi-vedeliku segu vastuvõtmiseks, tõukelaager 9 ja radiaalse laagri hülss 10. Võllile on paigutatud võll 11, kruvi 12, teljeratas 13, millel on labade superkavitatsiooniprofiil, puurid 14 ja radiaalsete laagrite puksid 15. Hülsi juhtvõre asetatakse korpusesse.

Joon. 2.15. Gaasi eraldaja tüüp MN (K) -GSL Gaasieraldaja töötab järgmiselt: gaasi-vedeliku segu voolab läbi võre ja sisendmooduli avade kruvi ja seejärel gaasiseparaatori töökehade külge. Saadud rõhu tõttu siseneb GHS radiaatori ribidega varustatud separaatori pöörlevasse kambrisse, kus tsentrifugaaljõudude mõjul eraldatakse gaas vedelikust. Edasi siseneb vedelik eralduskambri perifeeriast läbi alamkanalite pumba sisselaskeavasse ja gaas suunatakse läbi kaldunud aukude rõngasse. Lisaks modulaarsele konstruktsioonile saab pumba alumisse ossa sisse ehitada ka gaasieraldajaid (OJSC Borets). Moodulkujunduses toodetakse MNDB5 tüüpi dispergaatoreid (tootja OJSC Borets). Need paigaldatakse sisendmooduli asemel pumba sisselaskeavale. Maksimaalne lubatud vaba gaasi sisaldus dispergeerija sissepääsul maksimaalse voolukiirusega 55 mahuprotsenti. Kui gaasi-vedeliku segu voolab läbi dispergaatori, suureneb selle homogeensus ja gaasi kandmise jahvatusaste, parandades sellega tsentrifugaalpumba tööd. Sisendmooduli asemel saab paigaldada ka OJSC Boretsi toodetud MNGDB5 gaasi separaatori-dispergeeriva mooduli. Maksimaalne vaba gaasi sisaldus gaasi separaatori-dispergendi sisselaskeavas maksimaalse vooluga 68 mahuprotsenti. Tuleb märkida, et kodumaise pumbaseadmete poolt 1980ndate lõpus vastu võetud ESP-süsteemi modulaarset põhimõtet kritiseerivad praegu mõned tarbijad ja sukeldatavate pumbaagregaatide tootjad teravalt. See on peamiselt tingitud asjaolust, et moodulpumpade abil suureneb äärikute ühenduste arv üksikute moodulite (sektsioonid, sisendmoodul, kalastuspea jne) vahel. Mõnel juhul viib see ESP ebaõnnestumisaja lühenemiseni, mis avaldub kõige selgemalt nendes õlitootmispiirkondades, kus märkimisväärne osa riketest on tapamajade lagunemine ja lennud. Seetõttu viivad ESP tootjad praegu tehaseid valmis vastavalt kliendi soovidele ja põldudel võib leida erinevat tüüpi pumpasid. Näiteks saab vastuvõtuvõrgu teha eraldi moodulina (joonis 2.13) või selle saab paigaldada otse pumba alumisse ossa (joonis 2.11), mis vähendab äärikuühenduste arvu. Samamoodi võib pumba kalastuspea olla eraldi moodul (joonis 2.14) ja selle saab ehitada pumba ülemisse ossa (joonis 2.12 b) jne. 2.3.2. Hüdro-sukeldatav mootor2.3.2.1. ElektrimootorSukeldunud tsentrifugaalpumpa juhtivate sukeldatavate elektrimootorite peamiseks tüübiks on asünkroonsed õliga täidetud mootorid, millel on orav-puurrootorid. Praegusel sagedusel 50 Hz on nende võlli sünkroonkiirus 3000 min -1. Mootori võimsus ulatub 500 kW, pinge on 400 ... 3000 V, töövool on 10 ... 100 A. Elektrimootorid võimsusega 12 kuni 70 kW (joonis 2.16) on ühe sektsiooniga ja koosnevad staatorist 1, rootorist 2, peast 3, alusest 4 ja voolu sisendist 5.

Joon. 2.16. Ühesektsiooniline sukeldatav mootor Staator on valmistatud torust, millesse magnetiline vooluring on valmistatud lehtterasest. Staator on magnetiliselt pehme kogu selle pikkuse ulatuses. Spetsiaalse mähisega traadist kolmefaasiline pikk mähis asetatakse staatori soontesse. Kerimisfaasid on ühendatud tähega. Staatori sees on rootor, mis on vahelaagritega eraldatud ja võllil järjest kulunud pakendikomplekt. Õli ringluse tagamiseks on rootori võll õõnes. Rootori pakendid on valmistatud lehtterasest. Pakendite soontes sisestati vasktangid, mille otstes keevitati lühisvool vasksõrmustega. Laagrite jaoks soodsamate töötingimuste loomiseks jaguneb kogu võllil olev pakkide komplekt tihendusrõngastega fikseeritud rühmadeks. Samal ajal on rühmade vahel tagatud töövahed 2 ... 4 mm. Laagripuksid on metallkeraamilised ja korpused on valmistatud mittemagnetilisest malmist - pressitud teraspuksidega niresist ja neil on seade, mis tagab mehaanilise lukustuse staatori puurimisest alates. Staatori ülemine ots on ühendatud peaga, millesse on paigutatud tõukejõu laagrisõlm 6 ja praegune pliikomplekt 5. Tõukejõulaagrikoost võtab rootori kaalust aksiaalseid koormusi ja koosneb alusest, kummirõngast, tõukelaagrist ja kandist. Praegune pliikomplekt on isoleerplokk, milles kontakthülsid on juhtmetega ühendatud staatori mähisega. Kinga lukustatakse peas kruviga ja suletakse kummist O-rõngaga. Praegune pliikomplekt on kaabli ühendamiseks mõeldud elektripistiku element. Õli läbi selle pumpamiseks keeratakse pea sisse tagasilöögiklapp 7. Pea liigub läbi elektrimootori võlli, mille otsas on turvisevõlli külge ühendamiseks kinnitatud splindiga sidur 8. Pea 9 otsas kruvid kinnitatakse turvisega ühendamiseks. Elektrimootori alumises osas on alus, millesse on paigaldatud filter 10 õli puhastamiseks. Aluses on kanalid suhtlemiseks kompensaatori sisemise õõnsusega. Kanalid blokeeritakse möödavooluklapiga 11, mis on tavaliselt avatud pärast mootori paigaldamist kaevu. Auk, kuhu möödavooluklapi kruvitakse, suletakse pliitihendi pistikuga 12. Alusse kruvitakse tagasilöögiklapp 13 õli pumpamiseks elektrimootorisse. Aluse alumine ots on tehtud ääriku kujul, millel on kompenseerija kinnitamiseks maandumiskrae. Selle ühenduse tihendamiseks kasutatakse kummirõngaid 14. Transpordi ja ladustamise ajaks on elektrimootori pea ja põhi suletud katetega 9 ja 15. Elektrimootorid võimsusega üle 80 kW töötatakse tavaliselt kahes jaos. Need koosnevad ülemisest 1 ja alumisest 2 sektsioonist, mis on ühendatud mootori kaevu paigaldamisel. Iga sektsioon koosneb staatorist ja rootorist, mille seade sarnaneb ühe sektsiooniga elektrimootoriga. Sektsioonide elektriline ühendus on üksteise vahel jada. Sektsioonikorpuste ühendus on äärikutega, võllide - splinditud ühendusega. 2.3.2.2. VeekaitseSukeldatavate mootorite jõudluse suurendamiseks on selle hüdrauliline kaitse väga oluline. Hüdrokaitse koosneb turvisest ja kompensaatorist ning täidab järgmisi funktsioone: · Võrdsustab rõhu mootori siseõõnes süvendis oleva reservuaari vedeliku rõhuga; · Kompenseerib mootori siseõõnes asuva õli mahu termilist muutust ja selle leket lekkivaid konstruktsioonielemente läbi; · Kaitseb mootori sisemist õõnsust moodustumisvedeliku sissetungimise eest ja hoiab ära õlilekke elektrimootori ja pumba vahelise pöörde edastamise ajal. Hüdroisolatsiooni on erineva kujundusega. Mõelge ühele neist, mida sageli põldudel leidub. Kompensaator MK 51 (joonis 2.17) on toru kujul olev korpus 1, mille sisse on paigutatud kummist membraan 2. Diafragma sisemine õõnsus täidetakse õliga ja on ühenduses elektrimootori sisemise õõnsusega peas oleva kanali 3 kaudu, mis on suletud plastkorgiga 4. Pea sees on auk. diafragma sisemise õõnsuse täitmiseks õliga, mis on suletud pliitihendil oleva pistiku 5 ja avaga, millel on möödavooluklapi 6 ja korgi 7. Ümbersõiteventiili kasutatakse kompensaatori paigaldamise ettevalmistamisel. Diafragma taga olev õõnsus on reservuaari vedelikuga ühenduses kompensaatori korpuses olevate avade kaudu. Membraan tagab reservuaari vedeliku rõhu edastamise ja võrdsustamise mootori kinnituspiirkonnas mootori õlirõhuga ning kompenseerib selle töö ajal mootoris oleva õli mahu termilisi muutusi, muutes selle mahtu. Elektrimootoriga ühendamiseks kruvitakse naastud kompensaatori otsa. Transpordi ja ladustamise ajaks on kompensaator suletud kaanega 8. Turvis MP 51 (joonis 2.18) koosneb korpusest 1, mille sisse on kinnitatud membraan 2, mis on kinnitatud toele 3, kahele nipile 4 ja 5, mille vahele on paigutatud kreenisõlm 6, ülemine 7 ja alumine 8 pea ning kahe mehaanilise tihendiga võll 9. 10. Võll pöörleb nibudesse ja alaossa kinnitatud laagrites. Võlli alumine ots on ühendatud mootori võlliga, ülemine ots on ühendatud kaevu paigaldamise ajal pumba võlliga. Kreenisõlm tajub teljele mõjuvaid aksiaalseid koormusi. Diafragma sisemine õõnsus on ühenduses mootori sisemise õõnsusega ja mootori paigaldamisel täidetakse õli. See õli on reserv, mis kompenseerib selle looduslikku voolukiirust läbi pöörlevat võlli tihendava alumise mehaanilise tihendi. Diafragma taga olev õõnsus on ühenduses kreenikomplekti õõnsusega ja see täidetakse ka õliga, et kompenseerida selle tarbimist ülemise mehaanilise tihendi kaudu. Õhu eemaldamiseks turvise õõnsuste täitmisel õlidega on rinnanibudes augud, mis on hermeetiliselt suletud pistikutega 13 ja 14 pliitihenditega. Niplis 4 on kolm auku, mille kaudu seadme paigaldamise ajal läbib moodustumisvedeliku, peseb tahkeid osakesi ülemisest mehaanilisest tihendist ja jahutab seda. Transpordi ja ladustamise ajaks suletakse avad plastkorkidega 11, mis eemaldatakse enne turvise langetamist kaevu.

Joon. 3.17. Kompensaator

Joon. 2.18. Turvis Alumisel turvisepeal on äärik ja maandumiskael kummirõngastega 15, et tihendada ühendust elektrimootoriga. Nööbid kruvitakse pumbaga ühendamiseks ülemisse otsa. Transpordi ja ladustamise ajaks on turvis suletud katetega 16 ja 17. Samuti on olemas hüdraulilise kaitse konstruktsioonid, mis tagavad elektrimootori kaitse suurema usaldusväärsuse moodustumisvedeliku sisenemise eest. Niisiis, kompensaatori MK 52 kasulik õlimaht on kaks korda suurem kui kompensaatori MK 51 ja turvisel MP 52 on dubleeritud elastsed membraanid ja kolm järjestikku paigaldatud mehaanilist tihendit. ESP-i paigaldamise ajal elektrimootori sisse- ja väljalülitamise protsessis kuumutatakse ja jahutatakse seda õli täites perioodiliselt, muutes vastavalt mahtu. Õlimahu muutust kompenseerib kompensaatori ja turvise elastsete membraanide deformatsioon. Moodustusvedeliku tungimist mootorisse takistavad turvise mehaanilised tihendid. 2.3.2.3. KaabelliinSukeldatavale mootorile vahelduvvoolu toiteks kasutatakse kaabliliini, mis koosneb peamisest toitekaablist (ümmargune või lame) ja lame pikenduskaablist koos kaabli sisendhülsiga. Põhikaabli ühendamine pikenduskaabliga toimub üheosalise ühenduslüli abil. Pikenduskaabel, mis kulgeb piki pumpa, on peamise kaabliga võrreldes vähendanud välismõõtmeid. Kõige tavalisemate kodumaiste kaablite KPBK (polüetüleenisolatsiooniga soomustatud ümmargune kaabel) ja KPBP (polüetüleenisolatsiooniga soomustatud lamekaabel) konstruktsioonid on näidatud joonisel fig. 2.19, kus 1 on vasktraat; 2 - kõrge tihedusega polüetüleeni esimene isolatsioonikiht; 3 - kõrge tihedusega polüetüleenist isolatsiooni teine \u200b\u200bkiht; 4 - kummeeritud kangast või samaväärsetest asendusmaterjalidest valmistatud padi (näiteks kõrge ja madala tihedusega polüetüleeni kompositsioonist); 5 - S-kujulise profiiliga tsingitud teraslindist (KPBK kaabli jaoks) või astmeprofiilist (KPBP kaabli jaoks) valmistatud soomus. Samuti on olemas spetsiaalsed kuumuskindlad kaablid, mis on isoleeritud polüamiid-fluoroplastilisest kilest ja fluoropolümeerist, juhtmete isolatsiooni kohal pliikatega jne.

Joon. 2.19. Kaablikonstruktsioonid KPBK (a) ja KPBP (b) 2.3.3. Pumba kontroll- ja tühjendusventiilidPumba tagasilöögiklapp (joonis 2.20) on loodud selleks, et vältida pumba tiivikute tagasipööramist rõhutorus oleva vedelikukolonni mõjul, kui pump peatub, ja hõlbustada pumba taaskäivitamist. Tagasilöögiklappi kasutatakse ka siis, kui torustik on kokku surutud pärast paigaldamist kaevu. Tagasilöögiklapp koosneb korpusest 1, mille ühel küljel on äravooluklapi ühendamiseks sisemine koonuskeere ja teisest küljest välimine koonuskeere, mis on ette nähtud kruvimiseks pumba ülemise sektsiooni kalastuspeasse. Korpuse sisse on paigutatud kummeeritud sadul 2, millele on toetatud plaat 3. Plaadil on juhthülsis 4 aksiaalse liikumise võimalus.

Joon. 2. 20. Kontrollventiil Pumbatava vedelikuplaadi voolu mõjul tõuseb 3, avades seeläbi klapi. Kui pump peatub, laskub plaat 3 survetorus oleva vedeliku kolonni mõjul pesale 2, s.t. klapp sulgub. Transpordi ja ladustamise ajaks keeratakse korgid 5 ja 6 tagasilöögiklapile. Tühjendusventiil on ette nähtud vedeliku tühjendamiseks survetorust (torustikust) pumba kaevust tõstmisel. Tühjendusventiil (joonis 2.21) sisaldab korpust 1, mille ühel küljel on torude ühendamiseks haakeseadise sisemine kooniline keerme ja teiselt poolt välimine kooniline niit tagasilöögiklapi kruvimiseks. Korpusesse kruvitakse liitmik 2, mis suletakse kummirõngaga 3. Enne pumba kaevust tõstmist koputatakse klapi sisemises õõnes asuva liitmiku ots spetsiaalse tööriistaga (näiteks torusse visatud vanarauaga) ära ja torustikust eraldatakse vedelik. voolab läbi liitmiku augu rõngasse. Transpordi ja ladustamise ajaks on tühjendusventiil suletud katetega 4 ja 5. Sukeldatavad induktsioonimootorid, sõltuvalt võimsusest, toodetakse ühes ja kahes osas. Sõltuvalt suurusest antakse elektrimootorile pinge vahemikus 380 kuni 2300 V. Vahelduvvoolu töösagedus on 50 Hz. Sageduskontrolleri kasutamisel lastakse mootoril töötada voolu sagedusel 40–60 Hz. Mootori võlli sünkroonne pöörlemissagedus on 3000 pööret minutis. Võlli töösuund pealaest vaadatuna on päripäeva.

Joon. 2.21. Tühjendusventiil 2.4. ESP ja ESP määramineVenemaal on aktsepteeritavad UECNM5-125-1800 tüüpi sukeldatavad tsentrifugaalpumbad. See dešifreeritakse järgmiselt: U - paigaldamine; E - sõita sukeldatavast elektrimootorist; C - tsentrifugaal; H - pump; M - modulaarne; 5 - pumbarühm; 125 - tarnimine nominaalrežiimis, m 3 / päevas; 1800 - rõhk nominaalrežiimis, m. Kodumaised taimed toodavad rühmade 4, 5, 5A ja 6 ESP ühikuid. Need erinevad niinimetatud läbimõõdu suurusest, mis määratakse järgmise valemi abil:

kus on pumba korpuse läbimõõt; Mootori korpuse läbimõõt; - lamekaabli kõrgus (paksus); - tasase kaabli kaitseseadise väljaulatuva osa paksus / 6 /. Sukelpumba läbimõõdu määramise skeem on näidatud joonisel 2.22. Erinevate rühmade paigaldised on ette nähtud erineva tootekorpuse siseläbimõõduga kaevude käitamiseks. Taimede erinevate rühmade ja nende komponentide geomeetrilised parameetrid on esitatud tabelis 4.1. Peab märkima, et väiksemad üksused sobivad töötamiseks suurema siseläbimõõduga kaevudes, näiteks rühma 5 ESP-sid saab kasutada ka kaevudes siseläbimõõduga 130 ja 144,3 mm.

Joon. 2.22. Ristlõige ja määratlusskeem sukelpumba läbimõõt Tabel 2.1 ESP-i installatsioonide erinevate rühmade mõõtmete parameetrid

ESP-rühmade nimed näitasid algselt tootmiskesta nominaalse läbimõõdu tollides. Sel ajal töötati välja rühmade 5 ja 6 ühikud, kuid sama välisläbimõõduga kaevude tootmiseks kasutatavatel korpustel (tingimusliku läbipääsu jaoks 5 tolli - 146 mm, tingimusliku läbipääsu jaoks 6 tolli - 168 mm) võivad seina seinapaksused olla erinevad ja sellest tulenevalt erinevad siseläbimõõdud. Hiljem selgus, et umbes 90% Nõukogude Liidu põldude viietollistest kaevudest on siseläbimõõduga vähemalt 130 mm. Nende kaevude jaoks töötati välja tavapäraselt nimetusega 5A rühma pumbad. Tulevikus tekkisid täiendavad astmed seoses 5. ja 6. rühma ESP-de valmimisega erineva läbimõõduga mootoritega. Seetõttu on rühmade 5 ja 6 raames praegu kaks taimesorti, mis on diameetrimõõtmete poolest üksteisest pisut erinevad (vt tabel 2.1). Mis puutub 4. rühma ESP-sse, siis nende arendamise vajadust seostati mitte ainult kaevude olemasoluga, mille tootmisnööri siseläbimõõt oli 112 mm, vaid ka sellega, et võimatu on täita ESP-i käitamise käsiraamatute nõudeid õlitootmisel kõrgelt painutatud viietolli kaevudest. Kaevu augu kõveruse lubatud kiirus ei tohiks ületada 2 ° 10 meetrit ja paigalduskohas ei tohiks kumeruse muutus olla suurem kui kolm minutit 10 meetri võrra. Märkimisväärne arv XX sajandi 70–80ndatel Lääne-Siberi põldudele puuritud kaevusid ei vasta nendele nõuetele. Neid on võimatu kasutada muul viisil kui ESP. Seetõttu pidid naftatöötajad sellistest kaevudest toodete kaevandamiseks tahtlikult rikkuma juhiste nõudeid. Looduslikult mõjutas see äärmiselt negatiivselt kaevude kapitaalremondiperioodi suurust. Väikesemahulised rajatised (rühm 4) läbivad kaevudesse laskmise korral kergemini läbi suure kumeruse kriitiliste intervallide. Kuid väikese suurusega ESP-del on pikk pikkus ja madalam efektiivsuse väärtus. Kodumaises tööstuses toodetavate ESP suuruste valik on üsna lai. Suuruses 4 toodetakse pumbasid nominaalse voolukiirusega 50 kuni 200 m 3 / päevas ja peaga vahemikus 500 kuni 2050 m, suuruses 5 - voolukiirusega 20 kuni 200 m 3 / päevas ja peadega vahemikus 750 kuni 2000 m, suurusel 5A - voolukiirusel 160–500 m 3 / päevas ja rõhkudel 500–1800 m, suurus 6 - vooluga 250–1250 m 3 / päevas ja rõhul 600–1800 m. Tuleb arvestada, et peaaegu igal aastal ilmuvad uued pumba suurused loodud masinaehitajate poolt õlitööstuse töötajate tellimusel, seega saab täpsustatud ESPde suuruste loetelu täiendada. Allpool on toodud pumba sümboli struktuuri näide.

103 mm välisläbimõõduga sukeldatavate elektrimootorite võimsus on 16 kuni 90 kW, läbimõõduga 117 mm - vahemikus 12 kuni 140 kW, läbimõõduga 123 mm - alates 90 kuni 250 kW, läbimõõduga 130 mm - vahemikus 180 kuni 360 kW. Sukelduvatel elektrilistel tsentrifugaalpumpadel, nagu ESP, on sümbol, mis võib eri tootjate puhul pisut erineda. TU 3631-025-21945400-97 järgi toodetud ESPA pumpade projekteerimisvõimalused on tähistatud numbritega 1 kuni 4: 1 - pumba sisendmooduli koostises ühendussektsioonide äärik; 2 - sisendmoodul pumba osana, "ääriku korpuse" tüüpi sektsioonide ühendamine; 3 - pumba osana, alumine sektsioon vastuvõtva võrega, sektsioonide ühendus on äärik; 4 - vastuvõtva võrega pumba sektsiooni osana "ääriku korpuse" sektsioonide ühendamine. Vastavalt dokumentidele TU 3631-00217930-004-96 ja TU 3631-007-00217930-97 tehakse pumpis kolm modifikatsiooni: · Disainiga, mis on identne pumba omaga vastavalt TU 26-06-1485-96 (pumbad tähistab ETSNM (K)); · „Ääriku korpuse” tüüpi sektsioonide (modifikatsiooninumber L1) ühendamisel; · „Äärikujulise” tüüpi sektsioonide ühendamisega, vahelaagritega (modifikatsiooninumber L2). 3. Varustus3.1. Aktiivsed võtmedSelles laboris töötamiseks kasutatakse järgmisi võtmeid: W, S, A, D - kosmoses liikumiseks; F2, E - manipulaatori keskmise klahvi analoogid (esimene vajutus võtab objekti, järgmine vajutus - seab selle); Ctrl - istuge maha; F10 - programmist väljumine.

Joon. 3.1. Aktiivsed klaviatuuriklahvid

Joon. 3.2. Manipulaatori funktsioonid Hiire vasak nupp (1) - kui seda hoitakse all, töödeldakse seda või seda eset (pööratakse, lülitatakse). Keskmine klahv (2) - esmakordsel vajutamisel (kerimist ei kasutata) võetakse objekt ja järgmine kord see asetatakse (kinnitatakse). Parempoolne klahv (3) - kuvatakse kursor - kursor (kui seda korratakse - kaob). Märkus. Kui kursor ilmub, on võimatu üles ja külgi üles otsida. 4. Töö järjekordLabori töö eesmärk on uurida sukeldatava tsentrifugaalpumba konstruktsiooni. ESP pump on riiulil virnastatud. Jooniste pealdistes näidatud sõlme saate lahti võtta. Kui sõlme eemaldatakse, kuvatakse paremas ülanurgas silt eemaldatud sõlme nimega.

Joon. 3.3. Veekindlus PED (sukeldatav elektrimootor) (kõik sõlmed eemaldatakse) 1 - PED hüdrokaitsesub; 2 - veekindel PED; 3 - korpuse veekindel kaitse PED

Joon. 3.4. PED 1 - sub (eemaldatud); 2 - haakeseadis (eemaldatud); 3 - võll (eemaldatud); 4 - toitekaabli toide (eemaldatud); 5 - sukeldatav mootor

Joon. 3.5. Veekindel PED (kõik sõlmed eemaldatakse) 1 - sub; 2 - veekindel PED; 3 - veekindel korpus

Joon. 3.6. Alumine telgtugi (kõik sõlmed eemaldatakse) 1 - sub; 2 - kontsad; 3 - ülemine tugi; 4 - sub; 5 - sub; 6 - madalam tugi; 7 - aksiaalne tugikorpus

Joon. 3.7. Vastuvõtuvõrk (kõik sõlmed eemaldatakse) 1 - splaini sidumine; 2 - vastuvõtusektsioon; 3 - võll; 4 - radiaalne võlli tugi; 5 - vastuvõtuvõrk (eemaldatud); 6 - radiaalne võlli tugi; 7 - kaldühendus

Joon. 3.8. Pumba sektsioon Joon. 3.9. Pumba alumine osa (kõik komponendid on eemaldatud) 1 - krae; 2 - torustik; 3 - tagasilöögiklapp; 4 - sub; 5 - sub; 6 - radiaalne laager 5. Turvaküsimused1. ESP eesmärk, ulatus ja koostis. 2. Loetlege pumbatüübi ESP põhikomponendid. 3. Mis on pumba moodustavate etappide eesmärk ja paigutus? 4. Loetlege ESP etappide struktuurilised variandid. Millised on erinevate disainilahenduste plussid ja miinused? 5. Milline on tiiviku tajutav aksiaalne ja radiaalne koormus? 6. Selgitage mõisteid „ühe laagri” ja „topeltlaagri” pump. 7. Selgitage "ujuva" tüüpi tiiviku mõistet? 8. Milliseid tiivikuid kasutatakse ETsNM-is, ETsNMK-s? 9. Kuidas juhttoru paigaldatakse pumba sektsiooni? 10. Milline on pumba mooduliosa võlli telg- ja radiaalsuunaline koormus? 11. Mis on hüdrodünaamilise kanna kujunduslik omadus? 12. Mis vahe on modulaarse sukelpumba ja tavalise vahel? 13. Mis on sisendmooduli, pea mooduli eesmärk ja ülesehitus? 14. Mis on hüdrokaitse eesmärk ja selle koostis? 15. Mis on kompensaatori tööpõhimõte? turvis? 16. Mis on tagasilöögiklapi eesmärk? äravoolu? 17. Kuidas tagasilöögiklapp töötab? äravoolu? 18. ESP ja ESP määramine. 6. Kirjandus1. Bocharnikov V.F. Nafta- ja gaasiseadmete remondi käsiraamat: 2. köide / V.F. Bocharnikov. - M.: "Infra-insener", 2008. - 576 s. 2 Bukhalenko E.I. Naftaväljade seadmed: teatmeteos / E.I. Bukhalenko jt - M., 1990. - 559 lk. 3 Drozdov A.N. Sukelduspumbaja väljalaskesüsteemide kasutamine õli tootmisel: õpik. toetus. / A.N. Drozdov. - M .: Venemaa Riiklik Nafta- ja Gaasikool, 2001 4. Ivanovsky V.N., Darishchev V.I., Sabirov A.A. ja muud naftatootmise kaevude pumpamise seadmed / V.N. Ivanovski, V.I. Darishchev, A.A. Sabirov jt - Moskva: Riigi Ühtse Ettevõtte Kirjastus Nafta ja Gaas, Venemaa Riiklik Nafta- ja Gaasikool I.M. Gubkina, 2002. - 824 s. 5. Õlitootmiseks sukeldatavate tsentrifugaalpumpade paigaldus. Rahvusvaheline tõlkija / toimetanud V.Yu. Alikperova, V.Ya. Kershenbaum. - M., 1999. - 615 lk. 7. AutoridLaboratoorne töö “Sukeldatava tsentrifugaalpumba konstruktsiooni uurimine” erialal: “Nafta ja gaasi tootmise seadmed” Metoodiline tugi: Dotsent, Ph.D. Bezus A.A. Dotsent, Ph.D. Dvinin A.A. Assistent I. V. Panova Toimetaja: O. Yakovlev 3D-graafika: Elesin A.S. Stsenaariumi programmeerimine: Kazdykpaeva A.Zh. |

|||||||||||||||||||||||||||

Ettevõte "Borets" toodab laias valikus sukelpumpasid võimsusega 10 kuni 6128 m 3 päevas ja rõhuga 100 kuni 3500 m.

Boretsi ettevõte soovitab kõigi pumpade jaoks kindlat töövahemikku. Optimaalse efektiivsuse ja maksimaalse kapitaalremondi perioodi tagamiseks on vaja pumpa töötada selles vahemikus.

Parimate tulemuste saavutamiseks pumba töös kaevu tingimustes ja klientide nõudmiste rahuldamiseks pakub meie ettevõte mitut tüüpi pumbatappide montaaži ja ehitust.

Ettevõtte Borets pumbasid saab töötada keerulistes tingimustes, sealhulgas suurenenud kuivainete sisalduse, gaasisisalduse ja pumbatava vedeliku temperatuuri korral. Töökindluse suurendamiseks suurema abrasiivse keskkonnaga töötamise tingimustes kasutatakse kompressioonipumpasid, kulumiskindlaid kompressioon- ja partii tüüpi pumpasid.

Ettevõtte Borets pumbad kasutavad järgmiste nimede etappe, mis erinevad üksteisest konstruktsiooni poolest:

- ЭЦНД - kahe toega tööetapp.

- ETsNMIK - ühe laagri kujundusega etapp koormamata tiivikuga pikliku rummuga.

- ETsNDP - pulbermetallurgia abil saadud kaheastmeline samm.

EDSNP astmetega pumbasid iseloomustab kõrge korrosioonikindlus, hõõrdepaaride kulumine ja hüdroabrasiivne kulumine, lisaks on need pumbad tänu lava tiiviku voolukanalite puhtusele suurendanud energiasäästu tõhusust.

Pumpade pead ja alused on valmistatud tugevast terasest. Agressiivsete aukude jaoks on pead ja alused valmistatud roostevabast terasest. Rasketes oludes töötades paigaldatakse pumpadesse radiaalse kulumise ja vibratsiooni vältimiseks volframkarbiidsulamist valmistatud radiaalsed laagrid. ESP kasutamiseks agressiivses keskkonnas rakendab ettevõte "Borets" korrosioonikindlaid ja kulumiskindlaid metalliseeritud katteid kehale ja otsaosadele. Nendel kattekihtidel on kõrge kõvadus ja elastsus, mis välistab nende pragunemise seadme painutamisel komistamise ajal.

Soolade ladestumise vähendamiseks ja ESP osade korrosiooni vältimiseks, kui seadet kasutatakse kõrgel temperatuuril agressiivses keemilises keskkonnas, töötas Borets välja sooladevastase polümeerkatte. Kattekiht kantakse astmetele, torudele, otsaosadele ja kinnitusdetailidele. Katte kasutamine vähendab pumba astmete mõõtmeid ja suurendab ka korrosiooni, kemikaalide ja kulumiskindlust.