Технология послеуборочной обработки и хранения зерна (гречихи семенной). Технология хранения зерна гречихи продовольственного назначения Технология хранения гречихи старые и новые способы

Отходы крупяного производства (мучель) – хороший концентрированный корм. Мякина, солома и зеленная масса у белых и белопятнистых животных (особенно у овец и свиней) могут вызвать гречишную болезнь (фигопиризм), при которой воспаляется и зудит кожа под действием солнечного света. Солому гречихи используют обычно на подстилку животным или запахивают в почву как ценное органическое удобрение. Из нее можно добывать естественный безвредный пищевой краситель.

Исходные данные для написания курсовой работы

Введение………………………………………………………………………………5

Природно-климатические условия зоны……………………………………… 6

Климатический условия…………………………………………………6

Агропроизводственная характеристика почвы……………………….8

Морфологические и биологические особенности культуры………………..10

Хозяйственно-биологическая характеристика сорта (гибрида)…….12

Расчет потенциальной урожайности культуры……………………………..13

Расчет потенциальной урожайности культуры по приходу ФАР….13

Расчет биологической урожайности культуры по элементам структуры урожая……………………………………………………………………14

Технология возделывания культуры………………………………………....15

Размещение культуры в севообороте…………………………………..15

Расчет норм удобрений на запланированный урожай……………….15

Система обработки почвы………………………………………………17

Расчет весовой норма высева культуры……………………………….19

Подготовка семян к посеву………………………………………………19

Посев культуры…………………………………………………………..20

Уход за посевами…………………………………………………………21

Уборка урожая……………………………………………………………22

Расчет фонда засыпки семян и площади семенных участков…………23

Хранение и переработка культуры……………………………………………25

Порядок расчетов за реализованную продукцию…………………….28

Агротехническая часть технологической карты культуры…………………30

Выводы и предложения………………………………………………………..32

8.Список литературы………………………………………………………………33

Файлы: 1 файл

При сушке семян гречихи необходимо добиваться не только сохранения, но и повышения их семенных качеств (энергии прорастания и всхожести), а продовольственного зерна - сохранения технологических и пищевых качеств, характеризующихся процентом выхода и качества крупы.

Хранение семян. Семена гречихи не имеют четко выраженного периода послеуборочного дозревания: после уборки полностью зрелые из них, обладают всхожестью 97-99%, и сразу могут прорасти, находясь в валках при длительных дождях. Но в большинстве случаев созревание растянуто и наравне с полностью зрелыми семенами находятся и недозрелые с повышенной влажностью и незаконченным послеуборочным дозреванием, которое завершается в период хранения. Но даже в сухих и прошедших дозревание семенах не прекращается жизнедеятельность, они продолжают дышать, интенсивность которого с понижением влажности их и температуры воздуха снижается. Поэтому засыпать на хранение семена гречихи необходимо при влажности не выше 13,0-13,5 % в хорошо проветриваемые сухие помещения, а лучше всего в мешки, уложенные в штабеля. Мешки с семенами, уложенные в штабеля должны не менее, чем раз в 6 месяцев перекладываться в избежание потери всхожести и ускорения послеуборочного дозревания.

Пищевая промышленность

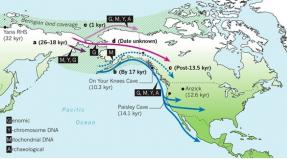

Рисунок 1 – Безотходная технология производства гречихи.

Шелуха

Солома, полова

Мёд

Перга

Прополис

Пчеловодство

Пыльца

Бактериальные удобрения

Корень

Стебель

Листья

Бутоны

Цветки

Растения гречихи

Фармакология

Мебель, инкрустация

Удобрения

Медицина

Плиты, изоляция

Кормопроизводство

Зерно

Кулинария

Крупа

Мука

- Порядок расчетов при реализации зерна.

Фактически

сдано 250т. зерна гречихи. Стоимость

одной тонны – 4000 рублей. Влажность

– 19%, сорная примесь – 4%, зерновая примесь

– 7%.

Таблица 11 – Расчет зачетной массы сданного зерна

| Показатели качества | Фактические данные, % | Базисные кондиции, % | Отклонение, % | Коэффициент пересчета | Скидка (-) или надбавка (+) | |

| % | т | |||||

| Влажность | 19 | 15 | -4 | 1 | -4 | |

| Сорная примесь, % | 4 | 1 | -3 | 1 | -3 | |

| Сумма скидки (-) или надбавки (+), % | -7 | |||||

| Скидка (-) или надбавка (+),т | 17,5 | |||||

Скидка с фактически сданного зерна составит 7% от 250 т (17,5). Зачетная масса равна:

250 т -17,5 т = 232,5 т.

Плата за сушку и очистку 1 т зерна в рублях составит 2,5% от 4000 руб. т.е. 100 руб.

Плата за сушку и очистку за фактически сданное зерно равна:

250 т * 100 руб. = 25000 руб.

Предварительная стоимость зачетной массы будет равна произведению закупочной цены на зачетную массу.

4000 руб. * 232,5 = 930000 руб.

Таблица 12 – Расчет платы за сушку и очистку зерна

| Показатели качества | Фактические данные, % | Базисные кондиции, % | Отклонение, % | Коэффициент перерасчета, % | Скидка (-), надбавка (+) | |

| % | руб. | |||||

| Влажность | 19 | 15 | -4 | 0,4 | -1,6 | |

| Сорная примесь | 4 | 1 | -3 | 0,3 | -0,9 | |

| Сумма скидки, % | -2,5 | |||||

| Сумма скидки, руб. | 100 | |||||

Таблица 13 – Расчет окончательной стоимости сданного зерна

| Показатели качества | Фактические данные, % | Базисные кондиции, % | Отклонение, % | Коэффициент перерасчета | Скидка (-), надбавка (+), %, руб |

| Зерновая примесь, % | 7 | 1 | -6 | 0,1 | -0,6 |

| Зараженность, степень | 0,5 | ||||

| Натура, г/л | За 10г 0,1 | ||||

| Скидка, надбавка, % | -0,6 | ||||

| Скидка, надбавка, руб. | 5580 |

Скидка в рублях составит 0,6 % от предварительной зачетной массы, т.е. 5580 руб.

Окончательная стоимость зачетной массы равна:

930000

руб. – 25000 руб. – 5580 руб. = 899420

руб.

- АГРОТЕХНИЧЕСКАЯ ЧАСТЬ ТЕХНОЛОГИЧЕСКОЙ КАРТЫ ВОЗДЕЛЫВАНИЯ КУЛЬТУРЫ.

Таблица 14 – Агротехническая часть технологической карты возделывания культуры

| Наименование работы | Календарные сроки | Требования | Состав агрегата | |

| трактор | С.-х. машина | |||

| 1 | 2 | 3 | 4 | 5 |

| Дисковое лущение стерни в двух направлениях при засоренности корневищными сорняками | 20.08 – 30.08 | Вслед за уборкой предшественника, на глубину 6-8 и 10-12 см | К-701

Т-150К ДТ-75М |

БДТ-10

БДТ-7 БДТ-3 |

| Вспашка с предплужниками | 25.09 – 30.09 | После стерневых предшественников на 25-27 см или на глубину пахотного слоя при отрастании сорняков, после пропашных – на 20-22 см сразу после уборки предшественника, вслед за разбрасыванием удобрений | К-701

Т-150К ДТ-75МВ |

ПТК-9-35

ПЛН-6-35 ПЛН-4-35 |

| Боронование зяби после отвальной обработки почвы | 2 – 3 декада марта | При наступлении физической спелости почвы по диагонали или вдоль вспашки, без огрехов | ДТ-75МВ | СГ-21+21БЗТС-1,0 |

| 1-я культивация с боронованием | 20-25 апреля | Через 4-5 дней после боронования на глубину 10-12 см вслед за внесением удобрений | Т-150К | 2КПС-4+8БЗСС-1,0+4ШБ-2,5 |

| 2-я культивация с боронованием | 20-25 мая | 2-я культивация с боронованием на глубину 8-10 см | Т-150К | 2КПС-4+8БЗСС-1,0+4ШБ-2,5 |

| 3-я культивация с боронованием | 4 – 5 июля | Предпосевная культивация на глубину заделки семян 5-8 см | Т-150К | 2КПС-4+8БЗСС-1,0+4ШБ-2,5 |

| Прикатывание | 4 – 5 июля | Вслед за культивацией, на сухой или умеренно влажной почве, структурной | ДТ-75МВ | СГ-21+11 секций 3 |

| Протравливание семян | За 2-3 месяца до посева | Полусухой способ, 10 л раствора на 1 т семян | ПС-10

ПСШ-5 |

ТМТД, фентиурамом 2кг/1т |

| Воздушно-тепловой обогрев | 3-5 дней | Семена расстилают слоем около 10 см на площадках (на 2-3 дна) под навесом или на складе (на 5-6 дней), перелопачивают в течении дня несколько раз. Температура теплоносителя не более 60, нагрев семян 35-30 . Продолжительность двое суток. | Вручную

БВ-40 ВПТ-400 ВПТ-600 А |

|

| Посев | 5.07 | При достижении устойчивой температуры почвы 14-18 на глубине 5-8 см. Обеспечить заданную норму высева, глубину заделки семян и удобрений. | МТЗ-80 | СЗ-36 |

| Довсходовое боронование | 7 – 8.07 | Предупреждение образования почвенной корки, уничтожение сорняков, сохранение влаги. Легкие бороны, поперек посевов, в 1 след | МТЗ-80 | СГ-21 |

| Повсходовое боронование | 10 – 15.07 | Для поддержания почвы в рыхлом состоянии, сохранения влаги и борьбы с сорняками, на глубину 5-6 см | МТЗ-80 | БЗСС-1,0А |

| Убирают раздельным способом | До заморозков

По мере подсыхания валков: 4-5 днейпосле скашивания |

Скашивают в валки 70-80% семян на растении, высота среза 12-15 см. жатки необходимо оборудовать стеблеподъемниками диаметром 10-12 см. Подбор осуществляется комбайнами. | Енисей – 1200 РМ | ЖНС-6-12 |

| Уборка соломы | Одновременно с подбором и обмолотом валков | Скирдуются по 30-50 т. | К-701 | ВНК-11 |

| Очистка зерна | Одновременно с уборкой урожая | Полное отделение от легких примесей. | ОВС-25 | |

| Сортировка семян с затариванием и штабелевкой | После уборки | Полное отделение битых битых зерен, семян сорняков. | ОС-4,5А | |

В 1968 - 1975 гг. ВНИЭКИпродмаш предложил и осуществил при участии Миргородской МИС новый способ (технологию) выработки гречневой крупы.

Новый способ выработки гречневой крупы включает очистку и шелушение несортированного по размерам на фракции зерна. Шелушеные зерна от нешелушеных отделяются на ячеистых сортировочных столах после предварительного удаления оболочек, мучки и дробления.

Чтобы улучшить качество и сортность крупы, а также увеличить ее выход, несортированное по размерам зерно последовательно четырехкратно шелушат на обрезиненных валках. На последующие машины после шелушения подают верхние сходы, полученные после сортирования зерна, а крупу извлекают последовательно в несколько этапов, сортируя обогащенную смесь на крупоотделительных машинах. При этом верхний сход, полученный после сортирования, направляют на контроль, а нижний сход последнего этапа крупоотделения - в первую зону сортирования. Кратность шелушения и соответственно число этапов крупоотделения равны четырем.

Такой способ выработки гречневой крупы позволяет значительно уменьшить внутризаводской оборот продукта, повысить производительность и эффективность технологического процесса выработки крупы.

На чертеже изображена схема для осуществления способа (рис. 1). Обрабатываемое зерно (гречиха) поступает на 1-ю систему шелушения 1У включающую машины с обрезиненными валками типа ЗРД. С 1-й системы продукты шелушения направляются на рассев 2.

С сит с отверстиями ф 4 мм рассева 2 после провеивания на аспираторе 3 продукт направляют на сортировочную машину 4 с возвратно-поступательным движением сит для отделения посторонних примесей и дополнительного выделения шелушеного зерна.

Рис. 1. Новая технологическая схема производства гречневой крупы:

1, 5, 13, 19 - соответственно 1-, 2-, 3-, 4-я системы шелушения; 2, 10, 16, 21 - рассевы; 3, 11, 17 - аспираторы с замкнутым циклом воздуха; 4, 12, 18 - сортировочные машины; б, 7, 8, 14, 15, 20, 22 - крупоотделительные машины

С сит с отверстиями ф 4 мм сортировочной машины 4 продукт поступает на 2-ю систему шелушения 5. Сход с сит с отверстиями размером 1,7 х 20 мм рассева 2 и сортировочной машины 4, обогащенный продуктами шелушения (содержание ядра 90...95 %), полученными после сита с отверстиями ф 4 мм, направляется на крупоотделительные машины 6 с ячеистыми столами (I этап отделения ядрицы), колеблющимися с частотой не более 3,3 с-1(200 об/мин). Выделенная ядрица направляется на контрольные крупоотделительные машины 7, а продукт, получаемый нижним сходом с крупоотделительных машин 6, направляется на крупоотделительные машины 8 (II этап отделения ядрицы). Продукт верхнего схода крупоотделительных машин 6 и 8 идет для дополнительного контроля на сортировочную машину 9, откуда сход с сита с отверстиями размером 1,7 х 20 мм поступает на контрольные крупоотделительные машины 7. После 2-й системы шелушения 5 продукты направляются на рассев 10. Сход с сита с отверстиями 0 4 мм рассева 10 после провеивания на аспираторе 11 и просеивания на сортировочной машине 12 поступает на 3-ю систему шелушения 13. Продукт, идущий сходом с сит с отверстиями размером 1,7 х 20 мм рассева 10, направляется на крупоотделительные машины 14. После крупоотделения продукт верхнего схода (ядрица) поступает на контрольные системы крупоотделительных машин 7, а нижние схода - на крупоотделительные машины 15. После 3-й системы шелушения 13 продукты поступают на рассев 16. Сход с сита с отверстиями ф4 мм рассева 16 после провеивания на аспираторе с замкнутым циклом воздуха 17 и просеивания на сортировочной машине 18 поступает на 4-ю систему шелушения 19. Сход с сита с отверстиями размером 1,7 х 20 мм рассева 16 вместе с продуктом, поступающим от сортировочной машины 12, направляется на крупоотделительные машины 20 (III этап крупоотделения). После крупоотделения продукт верхнего схода (ядрица) поступает на контрольные крупоотделительные машины 7, а нижние схода - на крупоотделительные машины 15 либо 22. Продукты шелушения машины 19 направляются на рассев 21. Сход с сита с отверстиями ф 4 мм рассева 21 возвращается на рассев 2. Сход с сита с отверстиями размером 1,7 х 2,0 мм рассева 21 поступает на крупоотделительные машины 22. После крупоотделительных машин 22 продукт верхнего схода (ядрица) направляется на выбой, а нижнего схода-на рассев 2. Лузга, отвеиваемая на аспираторах 3, 11 и 17, направляется на контроль (на чертеже не показан). Мучка и дробленка, высеиваемые на рассевах 2, 10, 16 и 21 и сортировочных машинах 4, 9, 12 и 18, также поступают на контроль.

Ввиду того что размеры зерен гречихи колеблются в широких пределах, технологический процесс гречезавода в настоящее время предусматривает обязательное сортирование (предварительное и окончательное) гречихи на шесть фракций с помощью рассевов или крупосортировочных машин с последующим шелушением каждой фракции гречихи отдельно на вальцедековых станках. Ядрицу выделяют также пофракционно на рассевах, что требует развитого технологического процесса. В этом заключаются основные особенности существующего технологического процесса выработки гречневой крупы.

При подготовке зерна гречихи к переработке в крупу после очистки ее подвергают гидротермической обработке, включающей операции пропаривания, сушки, охлаждения.

Аппарат для пропаривания зерна с автоматическим управлением А9-БПБ предназначен для обработки паром гречихи, проса, овса, пшеницы, риса и др.

Корпус аппарата служит сосудом для пропаривания зерна. Внутри корпуса расположен змеевик для равномерного распределения пара. Корпус смонтирован на станине. На крышке установлен загрузочный затвор. Загрузочный и разгрузочный затворы снабжены самостоятельными приводами. Электрооборудование аппарата состоит из электроприводов затворов, конечных выключателей, фиксирующих поворот пробок затворов на 90°, сигнализатора уровня, контролирующего верхний и нижний уровни зерна при загрузке и выгрузке аппарата, двух клапанов с электроприводами для подачи и выпуска пара, пульта управления.

Пульт управления предназначен для дистанционного автоматического управления основными операциями. Электросхемой предусмотрены два режима управления работой аппарата: ручной и автоматический. Ручной режим служит для наладки работы аппарата, отработки операций, доработки продукта в аварийных ситуациях и для управления работой аппарата при отказе автоматики. Основной режим работы - автоматический.

Зерно загружается в сосуд аппарата, пропаривается в течение 1 ...6 мин в зависимости от вида зерна и выгружается через разгрузочный затвор.

Приемочные испытания аппарата А9-БПБ проведены в гидротермическом отделении гречецеха Брянского комбината хлебопродуктов. При испытаниях аппарат был настроен на режим работы, рекомендованный по результатам первого этапа испытаний: отсчет времени пропаривания проводился с момента пуска пара в сосуд аппарата. Кроме того, продолжительность цикла была сокращена за счет более рационального совмещения операций: открытие клапана впуска пара и пропаривание; пропаривание и закрытие клапана впуска пара; открытие клапана выпуска пара, выпуск пара. Время цикла при этом составило 492 с. Испытания показали, что при давлении в паропроводе 6 105 Па набор заданного давления в сосуде происходит за 1 мин 45 с.

Качество пропаривания на заданном режиме в ходе испытаний аппарата А9-БПБ контролировали как по равномерности нагрева и увлажнению зерна, так и по цвету, вкусу и запаху полученной крупы.

Проведенные испытания подтвердили, что неравномерность (отклонение между крайними значениями показателей) распределения влажности в зерне изменяется в пределах 0,3...1,6%. Этот же показатель по среднеарифметическому значению не превышает 0,2...0,3 %. Влажность гречихи в результате пропаривания в среднем увеличилась на 3,7...4,4% (размах колебаний от 3,4 до 4,9 %). Следовательно, увлажнение зерна по всему объему сосуда аппарата происходит достаточно равномерно. Данные, полученные при испытаниях, приведены в таблице 6.

Годовой экономический эффект от использования одного аппарата А9-БПБ взамен пропаривателя Г.С. Неруша составляет 4 тыс. р.

Другой эффективный аппарат в схеме гидротермической обработки гречихи - сушилка паровая А1-БС2-П.

Сушилка паровая А1-БС2-П предназначена для сушки зерна крупяных культур, прошедшего гидротермическую обработку. Сушилка состоит из следующих основных частей: зерноприемника, секций нагревательных, разгрузочной секции с приводом.

Зерноприемник служит для равномерного распределения зерна по длине сушилки. Он представляет собой стальной короб размерами 198 х 376 х 650 мм. На крышке зерноприемника расположены два приемных патрубка. Для поддержания постоянного уровня зерна имеются электронные датчики уровня.

Нагревательные секции служат для сушки зерна теплом, отдаваемым паром через поверхность нагрева. Каждая секция состоит из коллектора, имеющего две камеры - паровую и конденсационную, в которые вварены в шахматном порядке цилиндрические и овальные трубы (по 21 трубе на секцию). Цилиндрические бесшовные трубы, проходящие внутри овальных, связаны с паровой, а овальные - с конденсационной камерами.

Коллекторы нагревательных секций соединены между собой патрубками-калачами, подающими пар и конденсат из верхних секций в нижнюю. С обеих сторон внутри нагревательных секций расположены наклонные скатные плоскости, которые предотвращают высыпание зерна из сушилки и одновременно образуют каналы для циркуляции воздуха.

Для осмотра, очистки и ремонта деталей, находящихся внутри сушилки, в секциях с двух сторон расположены дверки. Каждая нагревательная секция имеет с одной стороны 60 отверстий ф 20 мм (по 15 на одной дверке) для подсоса в сушилку наружного воздуха, а с противоположной стороны - диффузоры, для удаления увлажненного воздуха из сушилки. Количество отсасываемого воздуха из каждой нагревательной секции регулируют, изменяя размеры выходной щели. Секция разгрузочная служит основанием, на котором монтируются нагревательные секции.

Несущей конструкцией всех десяти нагревательных секций служат две опоры, находящиеся на раме по обе стороны сушилки. В разгрузочной секции предусмотрены восемь бункеров и цепной конвейер, который состоит из двух цепей, соединенных между собой скребками. Верхние ветви конвейера движутся по направляющим, а нижние - по дну, представляющему собой выдвижные поддоны. Привод цепного конвейера осуществляется от электродвигателя через червячный редуктор. Скорости цепного конвейера регулируют вариатором посредством маховичка.

После гидротермической обработки зерно поступает в зерноприемник, откуда под действием силы тяжести опускается вниз в нагревательные секции. Для удаления влаги из зерна в сушилке используется принцип контактной сушки, т. е. тепло передается зерну непосредственно от нагретой поверхности овальных труб, между которыми оно движется. Испарившаяся из зерна влага поглощается воздухом и вместе с ним удаляется из сушилки. Пройдя нагревательные секции, просушенное зерно поступает в бункера разгрузочной секции и выходит на площадки, с которых снимается скребками цепного конвейера и нижней его ветвью транспортируется к выходному отверстию.

Производительность сушилки и экспозиция сушки зерна зависят от скорости движения цепного конвейера, регулируемой клиноременным вариатором.

Для нагрева труб нагревательных секций используют сухой насыщенный пар. Давление пара в трубах и его температуру регулируют редукционным клапаном. Давление пара в сушилке контролируют манометром. Отработанный пар и конденсат из сушилки выводятся через конденсатоотводчик.

Техническая характеристика сушилки А1-БС2-П

Производительность на зерне с натурой 570 г/л при 56...60

снижении влажности пропаренного зерна на 7...9 %, т/сут

Расход пара на 1 т %, кг/ч 5 5 0.. .65 0

Давление пара, Па До 3,43 105

Расход воздуха на 1 т%. влагосъема, м3 /ч 200

Аэродинамическое сопротивление, Па 137,2

Скорость движения цепи конвейера при проектной 0,061...0,067

производительности, м/с

Электродвигатель привода вентилятора ВЦП № 6:

мощность, кВт 7,5

частота вращения, с-1 (об/мин) 24,3 (1460)

Электродвигатель привода конвейера:

мощность, кВт 1,1

частота вращения, с-1 (об/мин) 15,5 (930)

Редуктор:

тип РЧУ-80

передаточное число 31

Габариты, мм:

ширина 810

высота 8100

Масса, кг 5760

Новый способ выработки гречневой крупы испытывали на крупяном заводе Брянского мелькомбината хлебопродуктов. Плановая суточная производительность завода в период испытаний была 125 т/сут при базисном выходе крупы 66 %.

Во время испытаний кинематические параметры основного технологического оборудования характеризовались следующими величинами:

шелушильные машины с обрезиненными валками А1-ЗРД (четыре системы) - окружная скорость быстроходных валков 9... 12 м/с и отношение окружных скоростей быстроходных валков к тихоходным 2,0... 2,25;

рассевы ЗРМ (четыре системы) - частоты колебаний ситовых корпусов 2,3...2,6 с-1 (140...156 об/мин) и радиусы круговых колебаний корпусов 25 мм;

крупосортировки А1-БКГ (три системы) - частота колебаний ситовых корпусов 5,3...5,6 с-1 (320...340 об/мин) и амплитуда 9 мм;

крупоотделители А1-БКО-1,5 (шесть основных систем и две контрольные) -частота колебаний сортировочных дек 2.8...3 с-1 (170... 185 об/мин) и амплитуда 28 мм.

Технологические показатели работы машин А1-ЗРД на шелушении зерна гречихи свидетельствуют о том, что коэффициент шелушения был не ниже достигаемого в практике при шелушении гречихи на вальцедековых станках. В то же время количество дробленого ядра по отношению к массе продукта, поступающего в машину, на всех системах не превышало 1,14%, что значительно ниже получаемого в практике (2...3%) и предусмотренного Правилами организации и ведения технологического процесса на крупяных заводах (1,5...2,5 %) при шелушении гречихи на вальцедековых станках. Коэффициент цельности ядра в среднем составил 0,96.

Количество продукта, поступающего на машины А1-ЗРД при работе их с производительностью до 3000 кг/ч, на качество шелушения практически не влияет.

Продукты шелушения после машины А1-ЗРД каждой системы поступают на рассевы для выделения ядра, продела и мучки. Кроме этих продуктов, на рассевы 1-й, 2-й и 3-й систем поступали нижние схода соответствующих крупоотделительных машин.

После сортирования на рассевах проходом через сита с отверстиями ф 4,0 мм и сходом с сит с размерами отверстий 1,7 х 20 мм получали продукт с незначительным содержанием нешелушеного зерна, который после провеивания направляли для отделения ядрицы на крупоотделительные машины А1-БК0. Продукт, полученный сходом с сит с отверстиями ф 4,0 мм и содержащий значительное количество нешелушеного зерна, после провеивания и дополнительного просеивания на крупосортировках, где от него отбирали еще некоторое количество ядра, подавали на машины А1-ЗРД последующей системы шелушения.

Работа рассевов на сортировании продуктов шелушения гречихи характеризуется тем, что сходом с сит с отверстиями Ø4,0 мм получают 65,8... 74,9 % продукта от общего количества с содержанием в нем 26...34,24 % ядра. Продукт, полученный сходом с сит с отверстиями размером 1,7 х х 20 мм, состоит в основном из ядра с содержанием в нем нешелушеного зерна до 9,6 %.

При сортировании продуктов шелушения на рассевах и крупосортировках содержание нешелушеных зерен и сорной примеси возрастает по мере движения продукта по системам.

Из схода (сита с отверстиями Ф4 мм) рассевов после предварительного провеивания дополнительно выделяли на крупосортировках от 10 до 19,3 % ядра. Содержание нешелушеных зерен в этом продукте в зависимости от системы составляло от 5,36 до 7,68%. Схода сит с отверстиями Ø 4 мм, поступившие на машины А1-ЗРД, составляли 80...90% и содержали 27,80...30,00% ядра, что свидетельствует о возможностях дальнейшего совершенствования процесса сортирования продуктов шелушения.

Ядрицу из продукта, полученного сходом с сит с отверстиями размером 1,7 х 20 мм на рассевах и проходом через сита Ø4,0 мм, на крупосортировках извлекали на крупоотделительных машинах А1-БКО. При этом машины б, 14, 20, 8 и 15 работали на предварительном извлечении ядра, а машины 7 и 22 - на окончательном контроле крупы.

Технологические показатели, характеризующие работу крупоотделительных машин на предварительном извлечении ядра и окончательном контроле крупы, показывают, что в верхний сход поступало 40,0...58,8 % (коэффициент извлечения) от исходного продукта. При этом содержание нешелушеных зерен в верхнем сходе находилось в пределах 0,32...0,52 %.

Анализ работы крупоотделительных машин показывает, что имеются определенные резервы в повышении эффективности их работы. Работавшие на контроле верхних сходов крупоотделительные машины обеспечивали получение гречневой крупы, отвечающей требованиям первого сорта. При этом извлекалось до 51 % крупы от общего количества продукта, поступавшего на эти крупоотделители. Необходимо отметить, что при работе крупоотделительных машин А1-БКО на предварительном и окончательном контроле крупы в верхний сход поступало незначительное количество сорной примеси, несмотря на большое ее содержание в исходном продукте. Основное количество сорной примеси поступало в нижние схода.

В результате длительных технологических испытаний и определения качественно-количественных показателей работы основного оборудования установлено, что главное преимущество нового способа выработки крупы по сравнению с применяемой технологией - уменьшение дробления

ядра в процессе переработки гречихи в крупу и увеличение ее общего выхода.

Это подтверждается также сравнением выходов крупы (табл. 2), полученных при переработке близкой по качеству гречихи (новый способ и существующая технология).

Повышенный выход крупы первого сорта и общий выход крупы при новом способе ее выработки получен за счет уменьшения дробления ядра.

Используя данные, полученные при сравнительных испытаниях существующей и новой технологий выработки гречневой крупы, можно определить итоговую разницу всех видов круп, полученных из одной тонны гречихи (табл. 3). Из таблицы следует, что в результате улучшения сортности крупы и увеличения общего ее выхода стоимость крупы при новом способе возрастает на 16,75 р. (367,82 - 351,07). За сопоставимый годовой объем переработки гречихи в сравниваемых вариантах принято 37770 т.

Экономический эффект в результате улучшения сортности и увеличения выхода крупы составит 37 770 16,75 0,692 = 437 792 р. в год. Одновременно с этим эксплуатационные расходы в результате замены изнашиваемых обрезиненных валков на шелушильных машинах А1-ЗРД (из расчета срока службы одной пары валков в течение лишь 70 ч) увеличиваются на 40832 р. Общий экономический эффект от использования нового способа выработки гречневой крупы на одном крупяном заводе производительностью 125 т/сут составит 396 960 р. (437792-40832).

На основе проведенных испытаний нового способа выработки гречневой крупы Харьковский ПЗП разработал проект реконструкции грече- завода с увеличением его производительности до 160 т/сут и выхода крупы до 70 %, в котором использованы шелушильные машины с обрезиненными валками А1-ЗРД, крупоотделительные машины А1-БКО, аспираторы с замкнутым циклом воздуха, рассевы, крупосортировки и др.

Гречиху знают многие это травянистое растение высотой порядка одного метра с белыми или красными цветками и своеобразными коричневыми или темно-серыми плодами-орешками, имеющими острые ребра и пленчатую оболочку

Впрочем, с гречишными плодами знакомы все без исключения с самого раннего детства, когда родители кормили нас полезной гречневой кашей. Гречневая крупа цельная и дробленая, ядрица и продел и есть основной продукт, получаемый из этого растения, также встречается менее распространенная гречневая мука.

Плоды гречихи содержат большое количеством полезных веществ, оказывающих благоприятное воздействие на кровообращение, сосуды, нервную систему. «Гречку» рекомендуют при сахарном диабете и атеросклерозе, ее шелухой и оболочками от семян набивают лечебные подушки, избавляющие от бессонницы.

Необходимо упомянуть и о гречишном меде, одном из самых высококачественных и богатых полезными веществами сортов. Так как на цветках гречихи получается много нектара, ее называют лучшим медоносом. Гречишный мед имеет темный цвет, необычный вкус и аромат, в нем содержится много железа и белков, он прекрасно помогает при простуде и является природным антисептиком.

Процесс посадки

Гречиха растение теплолюбивое. Посевные работы лучше начинать, когда почва прогреется до 15°С 17°С, при температуре ниже 12°С −13°С расти молодая гречиха будет плохо. Растение чувствительно к заморозкам, при температуре −2°С −3°С всходы повреждаются, при −4°С погибают, поэтому высадку проводят при стабильных плюсовых температурных показателях. В то же время, нежелательна и высокая температура выше 30°С, особенно в период цветения. Гречиха «предпочитает» легкие плодородные почвы, хорошо растет около лесных массивов, защищающих от ветров; является влаголюбивой культурой, поэтому «любит» участки, расположенные недалеко от водоемов.

Сажают гречиху двумя способами рядовым и широкорядным. При первом способе оставляют 15 см в междурядьях, при втором 50-60 см. Рядовой посев обычно используют для ранних сортов пшеницы на легких почвах, широкорядный для средних и поздних сортов, на плодородных землях. Сажают семена на глубину 10-12 см, если почва легкая, и на 4-5 см на тяжелых почвах с повышенным уровнем влажности.

При благоприятных условиях всходы появляются через неделю после посева. У скороспелых сортов цветение наступает через три недели после всходов, у позднеспелых через четыре недели.

К сожалению, гречиха может болеть, из самых распространенных заболеваний перечислим аскохитоз, ложную мучнистую росу, бактериоз, филлостиктоз, мозаику, фитофтороз.

При аскохитозе все части растения покрываются пятнами округлой формы с темной окантовкой и черными точками в центре. В результате заболевания растения усыхает, листья опадают. Болезнь провоцируется грибком, заражение может происходить от неубранных остатков растений.

Ложную мучнистую росу также вызывают грибки лист покрывается бледно-желтыми маслянистыми пятнами на лицевой стороне и серо-фиолетовым налетом на тыльной.

Бактериоз проявляется в виде темно-бурых пятен с маслянистой поверхностью, которые распространяются, пока не покроют всю поверхность листа, из-за чего он усыхает и морщится. При филлостиктозе листья покрываются мелкими пятнами с красноватой окантовкой, при сильном поражении листья гибнут. Мозаика проявляется в виде желтых точечных пятен и осветления прожилок. Фитофтороз обычно может появиться при установлении дождей и холодной погоде: на листьях появляются бурые пятна округлой формы с внешней стороны и напоминающий паутину налет с нижней.

Перечисленные заболевания приводят к снижению урожайности и требуют лечения, которое проводится при помощи фунгицидов.

Также гречиха подвержена нападению насекомых-вредителей: гречишных блохи, листоблошки, долгоносика, тли, проволочника, пшеничной совки, кравчика.

Для борьбы с вредителями рекомендуют осеннюю вспашку перед началом холодов, чтобы уничтожить насекомых, ушедших для зимовки вглубь почвы. Избавиться от личинок позволяет своевременное удаление послеуборочных остатков. Хорошо уничтожают вредителей инсектицидные препараты.

Уборка и обмолот

Уборку гречихи начинают, когда побурела большая часть плодов. Ждать полного вызревания не рекомендуется, иначе лучшие первые поды могут осыпаться. Уборку проводят раздельным способом: сначала скашивают рядки жаткой или вручную, подсушивают, растения дозревают в валках. Через несколько дней проводят обмолот при помощи молотилки и комбайном.

Если убирают вручную, валки, скошенные косой, оставляют на сутки, после чего вяжут в снопы не более полуметра в обхвате. Снопы ставят в копны по четыре снопа, где гречиха сохнет до обмолота. Обмолот проводят зерновым комбайном или вручную верхушки снопа закладываются в мешок и отбиваются палкой.

Технология хранения

Очистку, сушку и сортировку проводят сразу за обмолотом, чтобы зерно не сопрело. Преимущественный способ хранения насыпью, напольный или закромный: в бункерах или емкостях.

При напольном хранении зерно проветривается, что способствует лучшему хранению. Необходимо защитить гречиху от атмосферных осадков, грунтовых вод, повышенной влажности. К стенам зернохранилищ предъявляются особые требования: они должны обладать низкой теплопроводностью и хорошей гигроскопичностью внутренних поверхностей. Если теплопроводность будет высокая, стены не уберегут зерно от внешних колебаний температуры. Если резко снизится температура воздуха на внутренней поверхности стен, произойдет конденсация водяных паров, поэтому и важна хорошая гигроскопичность зерно будет защищено от влаги, которая поглотится стенами.

Переработка

Сначала зерно просеивают через специальные сита, чтобы отделить мелочь и мелкий мусор. Следующий этап аспирационная обработка, то есть, воздействие сильным воздушным потоком, который удаляет остатки мелкой примеси.

Далее зерна обрабатывают паром под давлением, после чего зерно отлеживается и сушится в специальных барабанных сушилках. Высушенное зерно отправляют на шелушение и сортировку: на приемном сите его отделяют от деформированных зерен, при помощи воздушного потока от лузги, после чего еще раз прогоняют через сортировочное сито.

И только самое лучшее зерно попадает в магазины, а потом и наши столы, чтобы мы могли питаться очень полезными продуктами, которые получаются из гречихи.

Семена гречихи не отличаются четко выраженным периодом послеуборочного дозревания. В период уборки полностью зрелые из них обладают высокой всхожестью (97-99 %). Находясь в валках при дождливой погоде, они могут прорастать. При неравномерном растянутом созревании в убранных семе-

пах содержатся полностью зрелые и недозрелые, с повышенной влажностью и пониженной всхожестью, незаконченным послеуборочным дозреванием, которое завершается по мере их хранения. Поэтому семена могут увлажняться и согреваться даже в том случае, если они к моменту засыпки в хранилище были довольно сухими.

Сухие семена при хранении находятся в состоянии физиологического покоя. Однако это не означает полного прекращения их жизнедеятельности. Физиологические функции покоящихся семян в основном состоят в дыхании. При влажности до 14 % они обладают пониженной жизнедеятельностью, особенно при температуре 7-8°С. С повышением влажности и температуры интенсивность дыхания семян возрастает.

По данным Всесоюзного научно-исследовательского института зерна и продуктов его переработки, при температуре 23-25 °С количество выделяемого углекислого газа за 24 часа на 100 г сухого вещества составило (в мг): при влажности 10,0-14,2%-0,105- 0,311; 15,1-16,0 %-0,41-0,52; 18,0-20,2 %-293-625. Критическая влажность зерна гречихи при температуре 23-25 °С составляла 15,2-15,5%, а при 18-21 °С-15,8-16,0 %.

С учетом этого семена гречихи на хранение следует засыпать при влажности не выше 13,0-13,5 %, в заранее подготовленные, хорошо очищенные, просушенные и продезинфицированные помещения. Лучше хранить семенной материал в мешках, уложенных штабелями. В складах с полами из твердого покрытия мешки укладывают на настил из досок, который располагают от пола не менее чем на 15-17 см. Высота штабеля допускается не более восьми мешков, ширина не более 2,5 м. Проходы между штабелями, а также между штабелями и стенами семенохранилища должны быть не менее 0,7 м, а проходы для приема и отпуска семян - не менее 1,5 м.

Уложенные в штабеля мешки с семенами за время хранения перекладывают не менее одного раза в 6 месяцев, перемещая верхние ряды мешков вниз, а нижние-наверх. В этих условиях послеуборочное дозревание семян заканчивается в более короткий срок и они не теряют всхожесть.

При повышенной влажности и температуре как самого зерна, так и помещения, в котором оно хранится, амбарные вредители находят самые благоприятные условия для развития.

Семенной материал следует хранить отдельно от продовольственного и фуражного зерна. За семенами необходимо установить систематическое наблюдение. Оно заключается в измерении температуры зерна, определении его влажности и зараженности вредителями, а также запаха. Обычный амбарный запах при проветривании быстро исчезает, плесневелый, затхлый, стойко удерживающийся, указывает на наличие процесса самосогревания.

Температуру зерна на разных глубинах определяют при помощи кагатного термометра, который опускают в толщу зерна на 30-40 см. Показания термометра каждый раз записывают в тетрадь. Более высокая температура семян в хранилище по сравнению с температурой воздуха, указывает на то, что они начинают нагреваться.

Влажность их можно устанавливать простым способом. Если взятые в горсть семена свободно высыпаются между пальцами, то они сухие. Если образуется ком, значит влажность их выше допустимой. При погружении руки в сухие семена чувствуется холод. Если они слишком влажны, то ощущается тепло и сырость. Более точно влажность можно определить в семенной инспекции.

Особенно тщательно нужно следить за температурой свежеубранного зерна с повышенной влажностью. Его необходимо подвергать активному вентилированию или перемещению.

В период весеннего потепления наблюдение за семенным материалом необходимо усилить, чтобы не допустить его порчи. Одновременно с измерением температуры и влажности следует чаще вентилировать помещение и перемещать зерно. Проветривать хранилища нужно в сухую погоду. Во время хранения семян надо наблюдать также за появлением амбарных вредителей и при обнаружении их сразу же применять меры борьбы с ними.

Введение

Технология послеуборочной обработки и хранения зерна

Приложения

Введение

Сельское хозяйство занимает особое место среди других отраслей народного хозяйства. Оно призвано обеспечить потребности населения в продуктах питания, животноводства - в кормах, перерабатывающей промышленности - в сырье. Производство зерна - ведущая отрасль растениеводства. По объёму производства зерна Россия занимает 7 место среди стран мира, её доля в мировом производстве - 2,8 % (А.В. Хохлов, 2014).

Одной из ценных продовольственных и кормовых культура является овес, который по сравнению с другими хлебными культурами обладает повышенным содержанием незаменимой аминокислоты - лизина. Его используют для получения крупы, хлопьев, толокна, муки. Следовательно, сохранение и рациональное использование выращенного урожая, получение максимума продуктов из сырья - важнейшая государственная задача.

Одним из основных этапов производства зерна является послеуборочная обработка, заключающаяся в его очистке и сушке. Послеуборочная обработка зерна в себестоимости составляет около 40%, а в затратах труда - более 50% (С.С. Ямпилов, 2006). В связи с этим послеуборочная обработка и хранение зерна являются неотъемлемой и важной составной частью всего сельскохозяйственного производства. При этом, перед сельхозпроизводителями стоят задачи получить не только хороший урожай, но и сохранить его таким образом, чтобы избежать потерь. Потери зерна и продуктов его переработки могут иметь место вследствие целого ряда причин. Значительное количество выращенного зерна теряется при перевозке зерна, в период послеуборочной доработки и хранения. Чтобы снизить потери зерна до минимума необходимо защитить его от воздействия неблагоприятной среды, создать условия при которых заторможен обмен веществ. Для решения этих задач необходимы зернохранилища, оборудованные соответствующей техникой, для сушки, активного вентилирования, обеззараживания зерна, поступающего на предприятия, осуществляющие приём и размещение, хранение больших масс зерна.

Технология хранения зерна - это приемы и способы воздействия на зерновые массы и окружающую среду, позволяющих обеспечить количественно-качественную сохранность зерновых масс с учетом их особенностей: какие режимы хранения применять, какая продолжительность хранения, как бороться с вредителями хлебных запасов, как сушить и вентилировать зерно и т.д.

Зерно - это живой организм, оно дышит, при определенных условиях может прорасти, может погибнуть или испортиться. Жизненные процессы в зерне могут при благоприятных условиях интенсифицироваться, а при неблагоприятной ситуации - замедлиться. Интенсивность жизненных процессов зависит от условий хранения, т.е. от состояния окружающей среды (тепло, холод, влажность), от состояния самого зерна (влажность, температура, содержание сорной и зерновой примесей). Это имеет большое значение, т.к. лишь на основе знания биохимических процессов, отмеченных в хранящейся продукции и влияния на них, возможна более рациональная организация хранения больших масс того или иного растительного сырья и сведение потерь до минимума.

Поэтому перед работниками зерноприёмных предприятий поставлена задача так организовать поточную обработку зерновой массы, чтобы:

сократить затраты труда и средств на единицу массы зерна при наилучшем сохранении его количества и качества.

Цель данной работы: закрепление теоретических и практических знаний в области обработки и хранения зерна, а именно - овса продовольственного.

Работа состоит из введения, основной части, списка литературы и приложений.

Технология послеуборочной обработки и хранения

зерна (гречихи семенной)

Увеличение производства продукции растениеводства требует соблюдения условий, способствующих повышению качества и сохранности продукции: методов заготовок, хранения, технологий первичной обработки и последующей переработки.

Решая проблему хранения, нельзя забывать, что растительное сырье - это живой биологический материал, который представляет собой огромное количество отдельных зерен, клубней, корнеплодов, клубнеплодов, корней, плодов, овощей, проявляющих в зависимости от многих условий в той или иной степени свою жизнедеятельность. Задачей обработки, хранения и ухода за этим биологическими объектами является применение таких методов, которые свели бы к минимуму все жизненные процессы, сохранили бы жизнеспособность семян и посадочного материала.

Зерно является основным продуктом сельского хозяйства. В сложной цепи агротехнических и технологических приемов, направленных на получение и сохранение высоких посевных и урожайных качеств семян, важнейшая роль принадлежит послеуборочной обработке, технология которой складывается из целого ряда последовательных технологических операций, способствующих обеспечению сохранности зерновых масс и применению определенных режимов хранения, в результате которых получают зерно необходимого качества. К основным из них относят: приемку зерна и формирование партий, очистку от примесей, временное консервирование влажного зерна, сушку, вторичную очистку или сортирование, калибровка и активное вентилирование.

Каждую из операций необходимо проводить в определенные сроки. Весь процесс целесообразно проводить на поточных технологических линиях методом полного потока, т.е. операции выполняются последовательно за один проход не прерывая процесса вплоть до приведения зерна в стойкое при хранении состояние. При этом применяют машины и средства механизации, включаемые в поточные линии предприятий. Продовольственное и фуражное зерно зерновых культур обрабатывают на зерноочистительных агрегатах ЗАВ (в сухих зонах) и на зерноочистительных комплексах типа КЗС (во влажных зонах) различной производительности (Л.Б. Винничек, А.А. Галиуллина, 2005).

Для правильной организации приемки и размещения зерна нового урожая на хлебоприемном предприятии целесообразно проводить предварительную оценку качества зерна в поле. Из обмолоченных апробационных снопов отбирают пробы, в которых определяют тип, подтип, стекловидность, натуру, количество и качество клейковины (для пшеницы). Массу принимаемого зерна определяют по результатам взвешивания. Непосредственно при приемке из каждой партии зерна отбирают щупом точечные пробы в соответствии со стандартом. Из точечных проб формируют объединенную пробу, которую подвергают быстрому анализу: дают органолептическую оценку (цвет, запах), определяют тип, подтип, зараженность и влажность по электровлагомерам. По этим показателям направляют машину на разгрузку в соответствии с планом размещения зерна, разработанным перед приемом урожая.

Поступающее на хлебоприемное предприятие зерно направляют для подработки, формирования товарных партий и хранения исходя из их качества. Формирование однородных партий зерна его размещение осуществляют по культурам, классам, типам, подтипам и другим специфическим показателям качества, характеризующие его технологические свойства в соответствии с государственными стандартами на заготавливаемое и поставляемое зерно, а также по состоянию влажности и засоренности (Е.Н. Вобликов и др., 2001).

Сушка и очистка являются основными приемами послеуборочной обработки зерна и семян с целью доведения их до требуемых кондиций по влажности и засоренности.

Очистка зерна от примесей - важнейший прием в обработке зерна, существенно влияющий на стабильность качества хранящегося зерна; улучшающий качество партий зерна, передаваемых в переработку; повышающий эффективность работы и производительность технологического оборудования, включенного в схему процесса после очистки; повышающий степень использования зерна за счет использования выделенных отходов на фуражные цели.

В зависимости от состояния и целевого назначения зерна могут проводить различные виды очистки: предварительную, первичную и вторичную (для доведения семян до кондиций посевных стандартов).

Очистка проводится на воздушно-решетных сепараторах, в триерах и других зерноочистительных машинах. При очистке используются различия зерна и семян основной культуры и примесей по таким физическим свойствам, как размеры, аэродинамические свойства (парусность), плотность, состояние поверхности, форма. Принцип работы сепарирующих органов основан на различии физико-механических свойств отдельных частиц зерновой смеси. Способы очистки и сортирования семян определяются в зависимости от физико-механических свойств составляющих исходного вороха. На практике получили распространение следующие способы очистки (Е.И. Трубилин и др., 2009):

а) очистка семян воздушным потоком;

б) разделение семян по размерам на решетках;

в) разделение семян по длине на триерах;

г) разделение семян по форме и свойствам их поверхности;

д) очистка и сортирование семян по плотности;

е) электрические методы разделения зерна

Технологический эффект от очистки тем выше, чем больше отделимых примесей удаляется из зерновой массы. Минимальный технологический эффект первичной очистки зерна должен составить не менее 60 %. Это значит, что в зерновой массе после очистки должно остаться не более 40 % содержавшихся в ней первоначально примесей.

Предварительная очистка проводится сразу после поступления зерна на ток. Её цель состоит в снижении физиологической активности вороха и повышение его сыпучести за счёт выделения наиболее влажных, крупных и лёгких фракций сорной примеси. Предварительную очистку проводят на самоходных и стационарных ворохоочистителях, которые рассчитаны на обработку зерновой массы с влажностью до 40% и содержанием сорной примеси до 20%, в том числе фракции соломистых примесей - до 5%. Их паспортная производительность составляет 20 - 25 т/ч (самоходные) и 50 т/ч (стационарные). Операция считается удовлетворительно выполненной в том случае, когда содержание соломистых примесей длиной частиц до 50 мм не более 0,2%, а частиц длиной более 50 мм нет вообще. При этом потери полноценного зерна в отход не должны превышать 0,05% от массы зерна основной культуры в исходном материале (С.С. Ямпилов, 2003).

Первичная очистка зерна проводится после сушки. Цель первичной очистки заключается в доведении зерновой массы по чистоте до требований стандарта на продовольственной зерно обрабатываемой культуры. При проведении операции из зерна удаляется как сорная, так и зерновая примеси.

При первичной очистке исходную зерновую смесь сепарируют на следующие фракции: продовольственное зерно 1 сорта, фуражное зерно 2 сорта, мелкие отходы, крупные отходы и легкие примеси. Проводится первичная очистка на воздушно-решётных машинах типа ЗВС. При оптимальных режимах работы за один проход через машину из зерна удаляется приблизительно 60% примесей. Допустимые суммарные потери основного зерна в отходы не должны превышать 1,5%. Данный класс машин рассчитан на обработку зерновых масс влажностью до 18% и содержанием сорной примеси до 8%. Их паспортная производительность составляет 20 т/ч (Е.И. Трубилин и др., 2009).

Вторичная очистка или сортировка применяется после проведения первичной очистки при подготовке семенного материала, или в случае необходимости выделения трудноотделимых примесей из партии продоволь-ственного зерна. Сортировка отличается от всех видов очистки тем, что при её проведении из зерновой массы помимо примесей выделяется зерно II сорта, полноценное в семенном отношении. Для проведения этой операции используются воздушно-решётные машины типа СВУ с паспортной производительностью 5 т/ч, триерные блоки, пневмосортировальные столы и т.д. К операции предъявляются следующие требования: количество семян основной культуры, попадающих в отходы, не должно превышать 1%, а попадание полноценных семян во II сорт - не более 3% от массы основной культуры в исходном материале. В процессе триерования содержание полноценных зёрен не должно в отходах превышать 0,5% при обработке продовольственного зерна и 3% - при очистке семян. Общее дробление семян допускается до 1%. Влажность и содержание сорной примеси в зерне, поступающем на обработку, должны быть менее 18% и 3% соответственно (С.С. Ямпилов, 2006).

Сушка является основной технологической операцией по приведению зерна и семян в устойчивое при их хранении состояние. Только после того, как из зерновой массы удалена вся избыточная влага (то есть свободная вода) и зерно доведено до сухого состояния (влажность должна быть ниже критической), можно рассчитывать на его надежную сохранность в течение длительного периода времени.

Влажность свежеубранного зерна нередко составляет 20-35 %. Такое зерно необходимо в короткий срок высушить, доведя его влажность до кондиционной. Согласно агротехническим требованиям на длительное хранение следует засыпать зерно влажностью до 14 %. С увеличением влажности возрастает интенсивность дыхания зерна, увеличивается выделение теплоты и происходит самосогревание массы. Снизить влажность зерна можно естественной сушкой на открытой площадке, вентилированием атмосферным или подогретым воздухом и искусственной сушкой в зерносушилках.

Для естественной сушки зерно рассыпают на току слоем 10-15 см и периодически перелопачивают или перебрасывают с места на место зернопультом, зерно метателем, зернопогрузчиком. Естественную сушку применяют, если влажность зерновой смеси меньше 20 %.

Для временной консервации семян применяют активное вентилирование - принудительное продувание воздухом зерновой массы, находящейся в покое, то есть без перемещения. Воздух с помощью вентиляторов, обеспечивающих необходимую подачу и развивающих нужный напор, через систему специальных каналов или труб нагнетается в больших количествах в зерновую массу и оказывает существенное влияние на ее состояние. Этот технологический прием имеет разностороннее значение и поэтому может применяться в различных целях: для сушки, охлаждения, послеуборочного дозревания зерна и семян, ликвидации самосогревания.

Для активного вентилирования зерно помещают в напольные или бункерные установки и пропускают через неподвижный слой зерна атмосферный воздух. Очень важно установить правильный режим активного вентилирования: оптимальные количество и параметры (температура, влажность) воздуха. Удельная подача воздуха, т.е. его количество в м3, нагнетаемое на 1 т зерна в час, должно быть достаточным для достижения ожидаемого эффекта и предотвращения образования в зерновой массе застойных зон. Чтобы повысить эффективность этих процессов, воздух в первом случае охлаждают, во втором - нагревают на 2-6°С, в третьем - снижают его влажность (В.В. Цык, 2006).

Для искусственной сушки зерно помещают в сушилку и нагревают до установленной температуры. При нагреве влага из внутренних слоев зерна перемещается на поверхность и испаряется, а затем в виде пара удаляется в окружающую среду. Интенсивность испарения влаги зависит от температуры нагрева зерна и скорости движения газов через зерновой слой. Чем больше показатели этих процессов, тем выше скорость испарения влаги.

Температура нагрева зерна при сушке ограничивается его термостойкостью, т. е. предельно допустимой температурой нагрева, при которой сохраняются семенные и хлебопекарные качества зерна. Допустимая температура нагрева зерна зависит от культуры, сорта, влажности и продолжительности его пребывания в нагретом состоянии.

Существует несколько способов нагрева и сушки зерна: конвективный, кондуктивный (контактный), излучение, электрический, сорбционный способы. Большую часть влажного зерна сушат конвективно-контактным способом в зерносушилках периодического или непрерывного действия в неподвижном, подвижном и псевдосжиженном слое зерновой массы. Зерносушилки бывают стационарные и передвижные, открытого исполнения и с установкой в здании. По конструкции сушильных и охладительных камер различают сушилки барабанные, шахтные, колонковые, карусельные, конвейерные, бункерные и др. Промышленность выпускает сушилки малой (до 2,5 т/ч), средней (до 15 т/ч) и высокой (до 40 т/ч) производительности.

Для выбора режимов сушки большое значение имеет степень зрелости зерна. Свежеубранное зерно отличается пониженной термоустойчивостью по сравнению с зерном, прошедшим послеуборочное дозревание. Для того, чтобы сохранить качество свежеубранного зерна, его сушат при более мягких режимах, т.е. при пониженных температурах агента сушки и нагрева зерна (при t1 = 70...80 С - Qпр.д = 38...40 °С). При этих параметрах повышаются всхожесть и энергия прорастания зерна, а также улучшаются хлебопекарные свойства. При температурах агента сушки и нагрева зерна соответственно t1 = 90 °С и n|прд = 45 °С всхожесть понижается, но хлебопекарные свойства еще сохраняются. Применение в данном случае ступенчатых режимов сушки позволяет избежать перегрева зерна и ухудшения его свойств. Принцип заключается в следующем: повышение температуры агента сушки осуществляется по мере снижения влажности зерна. При этом на первой ступени сушки целесообразно применять большие подачи агента сушки и скорости смеси, чем на второй.

После сушки зерно охлаждают. Для этого на завершающем этапе сушки зерно обрабатывают холодным воздухом. Снижение температуры зерна значительно ослабляет интенсивность дыхания. Чем ниже температура, тем меньше интенсивность дыхания. При температуре 5°С и ниже на зерне с влажностью до 16% жизнедеятельность всех компонентов зерновой массы резко снижается, а жизнедеятельность вредных насекомых и микроорганизмов полностью прекращается. Снижение температуры зерна до отрицательных значений (промораживание) обеспечивает глубокий анабиоз (покой) зерновой массы и длительный консервирующий эффект. Сухие зерна при промораживании не снижают всхожести, так как связанная вода не замерзает. (Г.Е. Чепурин, 2011).

Что касается овса, то сразу после уборки он менее устойчив в хранении, чем другие зерновые культуры. Период самосогревания у него наступает наиболее быстро, так как в свежеубранном овсе содержится много недозревших зерен. Поэтому очистка овса перед закладкой на хранение будет способствовать уменьшению самосортирования и повышению стойкости хранения.

При размещении и хранении учитывают состояние зерна овса по влажности, засоренности и натуре. К чистому зерну относят зерно с содержанием сорной примеси до 1% включительно и зерновой до 2% включительно, средней чистоты соответственно свыше 1 до 3% включительно и свыше 2 до 4% включительно, к сорному соответственно свыше 3 и свыше 4%. К высоконатурному овсу относится зерно с натурой свыше 510 г/л, средненатурному свыше 460 до 510 включительно и низконатурному и ниже.

Первым этапом хранения зерна овса, является сортирование и предварительная очистка собранного урожая. Первичная очистка зерна проводится сразу после уборки, что позволяет сэкономить при дальнейшей сушке зерна овса. Контроль состояния сортированного зерна определяется по количеству содержащегося углекислого газа между зёрнами. Накопление углекислого газа прямо говорит о неблагоприятных процессах внутри насыпи. Увеличение количества нестойких зёрен овса может привести к быстрому увеличению температуры внутри насыпи. При первых признаках самосогревания овес охлаждают путем провеивания на очистных машинах или перелопачиванием.

После очистки овса от крупных примесей в

ворохоочистителе зерно поступает в воздушно-ситовые сепараторы. Крупную фракцию

получают сходом с подсевных сит с отверстиями размером 2х 20 мм, мелкую

(проходом этих сит) далее очищают в сепараторе на подсевных ситах с отверстиями

размером 1,8×20 мм. Для выделения

из овса овсюга и других длинных примесей применяют триеры с ячеями ф 14...16

мм. Для выделения из овса коротких примесей (гречихи вьюнковой, вьюнка

полевого, пшеницы, ржи, ячменя, голых зерен овса, семян редьки дикой и др.)

используют триеры с ячеями 0 8...9,5 мм. Для выделения легких примесей,

шелушеных зерен овса и овсюга в пневмосепарирующих каналах скорость воздушного

потока устанавливают в пределах 5...6 м/с.

Режимы сушки продовольственного зерна показаны в табл. 1.1.

Таблица 1.1

|

Культура |

Влажность зерна до сушки, % |

Шахтные и колонковые сушилки |

Барабанные сушилки |

|

|

|

|

t теплоносителя ±10 град. |

предельная t нагрева зерна, град. |

|

|

до 18 от 18 до 22 свыше 22 |

||||

|

Рожь, ячмень |

до 18 от 18 до 22 свыше 22 |

|||

|

до 18 от 18 до 22 свыше |

||||

|

до 18 от 18 до 22 свыше |

||||

При сушке овса в шахтных прямоточных сушилках и в шахтных рециркуляционных сушилках без дополнительных устройств предельная температура нагрева зерна 50°С независимо от первоначальной влажности зерна. Предельная температура агента сушки при одноступенчатом режиме 140°С (в шахтных прямоточных зерносушилках) и при двухступенчатом в обеих сушилках в I зоне 130°, во II - 160°С. Овес высушивают для крупяной и комбикормовой промышленности до влажности 14,5...15,5%, если крупяные предприятия не имеют сушилок, овес высушивают до 12,5...13,5%; для переработки на солод в спиртовом производстве до 15...16%, для хранения 13...14%. 88

При просушивании семенного зерна овса производительность сушильных агрегатов должна быть вдвое меньше чем при сушке товарного зерна. Зерновая масса овса при влажности до 21 % один раз пропускается через сушильный агрегат, при влажности до 27 % два раза, при влажности свыше 27 % три. На длительное хранение зерно овса закладывается при влажности не более 15 % После сушки и охлаждения овес следует по возможности быстрее направить на шелушение, отволаживать его рекомендуется не более 20-30 мин, так как оболочки при этом впитывают влагу, отчего эффективность шелушения снижается.

Следует отметить, что в процессе послеуборочной обработки и хранения на всех этапах и операциях, происходят неизбежные потери зерна.

Технологические потери по своему характеру можно разделить на неизбежные и устранимые. К неизбежным относят, обусловленные воздействием на урожай машин и механизмов при его перемещении на зернотоках и комплексах по технологическим машинам, причем величина этих потерь оговорена соответствующими ТНПА. К устранимым относят потери, возникающие по причине неправильной настройки, неисправности машин и механизмов, несовершенства их конструкции, а также возникающие по вине обслуживающего персонала (неправильная организация работ, приводящая к порче и снижению качества урожая и т. д.). Технологически допустимый уровень потерь зерна в процессе послеуборочной обработки на зерноочистительно-сушильных комплексах и зернотоках - не более 3 %. Результаты испытаний зерноочистительных и сушильных агрегатов, а также выборочный контроль за их работой в производственных условиях показывают, что при высокой засоренности бункерного зерна (8…10 %) и его дроблении комбайнами при уборке (2…3 %) на этапах предварительной и первичной очистки при ненадлежащем подборе решет и других режимов (загрузка, скорость воздушного потока) в неиспользуемые отходы уходит до 8 % зерна. В процессе сушки за счет выдувания (уноса) зерна из камер потери могут возрастать на 2…3 %. В целом же, если не выдерживаются требования к качеству хлебного вороха и нарушаются режимы его переработки на стадии послеуборочной доработки, отходы могут составлять около 30 % бункерного урожая. Из этого объема немногим более 10 % составляют используемые отходы (проход сортировальных решет), а в остальных 20 % (сорная примесь, усушка) безвозвратно теряется до 10 % зерна. При этом, неправильный подбор сортировальных рабочих органов (решет) также приводит либо к потерям зерна в отходы, либо к некачественной очистке.

Меры по предупреждению потерь зерна (С.С. Ямпилов, 2004):

использование лабораторных классификаторов (лабораторных машин) соответствующего назначения для подбора рабочих поверхностей и режимов работы сортировальных машин. Эти меры позволят избежать ошибок в настройках машин, а в итоге - снизить потери зерна;

использование более современных средств управления машинами, сокращая время на перенастройку (уменьшается время холостой работы машин и, как следствие, снижается общий расход электроэнергии). Применение автоматизации технологических процессов позволяет сократить время настройки машин на требуемый режим работы на 30…50 %, что особенно актуально на комплексах и линиях подготовки семян, где происходит частая смена обрабатываемых культур, сортов, соответственно, требуются перенастройки;

обучение персонала, более четкая организация труда также позволяют сократить время «холостой работы» машин и оборудования в процессе настройки и тем самым уменьшить непроизводительные расходы электроэнергии.

Значительные потери зерна происходят в процессе хранения, связанные с дыханием зерна и с жизнедеятельностью микроорганизмов и вредителей. Чтобы правильно организовать хранение зерна, необходимо иметь ясное представление о зерновой массе как объекте хранения, о компонентах, входящих в состав зерновой массы и придающих ей специфические свойства, которые при хранении обязательно должны быть учтены.

Сложность хранения зерна связана со специфичностью продукта: зерно - живой растительный организм, в клетках и тканях которых протекают различные физиолого-биологические процессы. Все они находятся в тесной взаимосвязи с окружающей средой, а поэтому режимы и способы хранения базируются на изучении взаимосвязей между хранимым объектом и окружающей средой.

Основными факторами являются влажность зерна, количество и состав примесей, относительная влажность воздуха, температура и другие, которые оказывают действие также на биохимические и физиологические процессы и в значительной мере определяют успех хранения зерновых масс.

Ведущим процессом жизнедеятельности зерна и семян во время хранения является дыхание. При дыхании зерна наблюдается не только потери сухого вещества, но и происходит увеличение влажности зерновой массы, изменение состава воздуха межзерновых пространств и накопление тепла. Этот процесс крайне нежелателен, так как происходит образование этилового спирта, который оказывает неблагоприятное влияние на жизненные функции клеток зерна и приводит к потере его жизнеспособности. Крайне нежелательное явление в период хранения - прорастание зерна, так как активизируется деятельность ферментов, что приводит к необратимым изменениям его химического состава.

Процесс жизнедеятельности зерна и семян, тесно связанный с нарушением метаболизма в клетках и приводящий к необратимым процессам как в химическом составе, так и в структуре зерновок - старение. С ним связана долговечность зерна (хозяйственная, технологическая и биологическая). Надо обратить внимание на факторы, ускоряющие и замедляющие процесс старения, а также изменения, происходящие в химическом составе зерна и семян.

Постоянным компонентом зерновой массы являются микроорганизмы, которые при благоприятных условиях проявляют свою активную жизнедеятельность в виде дыхания, питания и размножения, что приводит к потере сухих веществ и снижению посевных и товарных качеств зерна.

При хранении важное значение имеет технология хранения зерна, задача которой - создать условия, благоприятные для сохранения надлежащего качества зерна. Способы хранения зерна в зависимости от его состояния классифицируют на сырое, сухое, охлажденное и т.д., при этом учитываются конструктивные особенности хранилища. Способы хранения базируются на их физических и физиологических свойствах. Применение определенного способа хранения зависит от технического и экономического уровня и климатических особенностей.

Хорошая сыпучесть зерновых масс позволяет хранить их в различных емкостях, начиная от мешков и кончая большими силосами. Хранение в мешках получило название хранение в таре, а размещение в больших хранилищах - складах, силосах, бункерах - хранение насыпью.

Основной способ хранения зерновых масс - хранение насыпью. В этом случае полнее используются зернохранилища, больше возможностей для механизации операций, отпадают расходы на тару и перетаривание продуктов, легче бороться с вредителями. В таре хранят некоторые партии семенного зерна, семена с хрупкой оболочкой.

Технология хранения овса не предусматривает каких-то специальных норм укладывания и насыпи по высоте собранных зёрен. В зернохранилищах размещение овса происходит точно так же, как и пшеницы, ячменя, ржи.

Основными типами зернохранилищ являются склады с горизонтальными или наклонными полями и элеваторы. Основное преимущество элеваторов - высокая механизация работ с зерновыми массами, основной недостаток - в них можно хранить только сухое зерно, обладающее хорошей сыпучестью.

В практике хранения зерна применяют три основных режима: хранение в сухом состоянии; хранение в охлажденном состоянии и хранение без доступа воздуха, т.е. в герметических условиях. В основном применяют два первых.

Важнейшим мероприятием, обеспечивающим успешное хранение зерновых масс как по качеству, так и по экономическим показателям, является правильное размещение их в зернохранилищах. Соблюдая правила размещения, можно организовать рациональное хранение зерновых масс, то есть избежать их излишнего перемещения, эффективно провести их обработку, хорошо использовать вместимость хранилищ, предотвратить потери в качестве и до минимума сократить потери в массе.

В основу правил размещения зерновых масс в зернохранилищах положены следующие принципы: учет показателей качества каждой партии зерна и связанных с этим возможностей использования ее по тому или иному назначению; учет устойчивости каждой партии зерна при различных условиях хранения. Запрещается смешивать партии зерна различного назначения и разной устойчивости. При этом учитывают ботанические признаки (тип, подтип и сорт зерна), целевое назначение, важнейшие показатели качества (влажность, засоренность, зараженность).

Влажность зерна, температура и газовый состав воздуха в межзерновых пространствах зерновой массы - основные определяющие факторы сохранности и режимов хранения зерна и семян. Динамическое состояние этих факторов в зерновой массе требует постоянного контроля за ним, и в случае необходимости, внесения соответствующих корректив в технологический процесс хранения. Наблюдать за зерновыми массами необходимо систематически в течение всего периода хранения, т.к. это позволяет своевременно предотвратить все нежелательные явления и с минимальными затратами довести зерновую массу до состояния консервирования или реализовать ее без потерь.

Наблюдение организуют за каждой партией зерна. К числу показателей, по которым при систематическом наблюдении можно безошибочно определить состояние зерновой массы, относят ее температуру, влажность, содержание примесей, зараженность, показатели свежести (цвет и запах). В партиях семенного зерна дополнительно проверяют его всхожесть и энергию прорастания.

Периодичность проверки зерновой массы по этим показателям зависит от ее состояния и условий хранения (времени года, типа хранилищ, высоты насыпи). Так, чем физиологически активнее зерновая масса, тем чаще проверяется ее температура. Например, в сухом зерне она измеряется один раз в 15 дней, а в сыром неохлажденном зерне - ежедневно.

Сроки проверки зерна на зараженность клещами и насекомыми зависят от температуры: при температуре выше 15 оС - один раз в 10 дней, при температуре ниже 5 оС - один раз в месяц. В зависимости от влажности и температуры установлены и сроки наблюдений по другим показателям. Результаты наблюдений в хронологическом порядке заносят в журнал наблюдений.

При хранении проводят количественно-качественный учет зерна, в процессе которого в приходно-расходной книге указывают количество поступившего на склад и выбывшего из него зерна, выявляют неизбежные потери в массе (естественную убыль), потери массы, связанные с изменением качества (уменьшение влажности), и неоправданные (сверхнормативные) потери. По окончании срока хранения составляется и утверждается акт зачистки зернохранилища с указанием всех видов и величины потерь.

Большой вред зерну причиняют вредители хлебных запасов, которые могут развиваться в условиях складов и элеваторов. Большая часть насекомых-вредителей (до 90%) развивается в верхней части силоса. Там еженедельно и берут пробы зерна специальными ловушками, оценивая скорость прироста насекомых.

Меры борьбы с вредителями: предупредительные (профилактические) и истребительные. Истребительные меры, направленные на уничтожение насекомых и клещей, получили название дезинсекции. Применяемые способы дезинсекции можно разделить на две большие группы физико-механические и химические (с применением ядохимикатов - пестицидов). Наиболее распространенным способом дезинсекции зернохранилищ является фумигация (газация) - обеззараживание парами или газами отравляющих веществ. В настоящее время для фумигации складов и зерна вместо бромистого метила применяют более эффективные препараты на основе соединений фосфида водорода с металлами. Это магтоксин, фостоксин и другие препараты в виде таблеток. Их размещают на полу, на поверхности зерна, между штабелей мешков с семенами. Продолжительность фумигации при температуре 5-10 оС составляет 10 суток; при 11-15 оС - 7; при 16-20 оС - 6; при 21-25 оС - 5 суток; выше 26 оС - 4 суток. Реализация продукции разрешается через 20 суток после фумигации.

Истребление грызунов называется дератизацией и может проводиться различными способами: механическим (отлов с помощью капканов и ловушек) и химическим (применение ядовитых приманок).

Таким образом, все мероприятия по повышению устойчивости зерновых масс при хранении должны быть экономически выгодными. Они обязательно проводятся, если это необходимо для предотвращения порчи зерна и снижения потерь. Применение вышеперечисленных технологических приемов, способов хранения и интенсификации процессов в послеуборочной обработке, используемых в различной последовательности и различных сочетаниях, позволяют сократить потери зерна на 7-10 %.

Факторы и технологические процессы послеуборочной обработки и хранения зерна наглядно представлены на схеме в Приложении 1.

Как уже было сказано ранее, половина всех потерь зерна приходится на послеуборочную обработку и, в основном, на хранение. По экспертной оценке потери зерна в среднем в России составляют 17%. В отдельных регионах при неблагоприятных погодных условиях хозяйства теряют по 25-40% собранного урожая. Причем только 25% потерь связано с технологией уборочных работ, 1% - транспортировкой и до 74% потерь приходится на послеуборочный период (переработку и хранение). Послеуборочные потери зерна превосходят по объему экспортный потенциал страны, в то время как средний мировой показатель потерь составляет около 5% (В.М. Дринча, 2010).

Обусловлено это, в первую очередь, различным уровнем технологического и технического обеспечения зернопроизводства. При этом, эти потери можно уменьшить, если применить более эффективные способы послеуборочной обработки зерна и его сохранности. Например, сократить их поможет мобильная зерносушилка.

За рубежом мобильные зерносушилки весьма распространены и пользуются большой популярностью. В России также заинтересованы в использовании мобильных зерносушилок, поскольку благодаря именно этому типу сушилок увеличивается период эксплуатации зерноуборочных комбайнов. Они отличаются компактностью и имеют ряд преимуществ (Я.В. Кулагин, 2013):

занимают мало места, не требуют строительных, монтажных и пусконаладочных работ;

при необходимости легко перемещаются в другое место;

по мере увеличения объёмов производства зерна наращивание мощности возможно путём установки дополнительных мобильных зерносушилок;

ввод в эксплуатацию после переезда на новое место составляет всего 2-3 часа;

возможность использования весной для контрольной сушки перед продажей зерна;

после применения зерносушилки по назначению, можно использовать её тепловой модуль для других целей: отопления теплиц, складов, производственных помещений и т.п.;

Кроме того, при изменении производственной деятельности возможна перепродажа мобильных зерносушилок, так как они не требуют демонтажа, пользуются спросом и имеют большой срок службы.

Они могут работать на дизельном топливе, природном газе, метане, пропане, в т.ч. сжиженном. Установок, работающих без подвода электричества на сегодня нет. Для запуска рабочего процесса требуется электрическая мощность от 16 до 90 кВт в зависимости от производительности. Поскольку для получения горячего воздуха приходится проводить два процесса: сжигание топлива и последующую выдувку нагреваемого установкой воздуха, то на этих процессах теряется общий КПД машины, максимально составляющий до 60% (В.Ф. Сорочинский, 2011).

Как альтернатива существующим установкам, в ГНУ ВИЭСХ разрабатывается микротурбина (МТУ), работающих на любом жидком и газообразном топливе. Выработка электричества в МТУ сопровождается созданием высокотемпературной струи выхлопных газов. Тепловая мощность струи зачатую сопоставима с вырабатываемой электрической мощностью. Температура газовой струи 300- 400С соответствует температуре газа, подаваемого в зерносушилку. Общий КПД газотурбинной установки доходит сегодня до 85% (И.З. Полещук, 2003).

Таким образом, зерносушилка на основе МТУ может заменить обычную, а в районах с отсутствием централизованного электроснабжения просто не заменима.

Сама установка компактнее за счет меньшего веса на 1 кВт мощности и будет отличаться от обычной только используемым теплогенератором и наличием собственного электрогенератора.

Ремонтопригодность выше за счет использования в конструкции серийных узлов и деталей выпускаемые Российской промышленностью. Это особенно важно для сельских условий и работы сервисных служб. При этом, МТУ, как теплогенератор, дешевле существующих импортных газовых горелок.

Мобильная зерносушилка МЕПУ М150к представлена в Приложении 2.

Таким образом, сегодня в России расширяются посевные площади зерна, увеличиваются валовые сборы. Необходимость новой государственной программы производства отечественных зерносушилок очевидна. Новые технологии и конкурентные преимущества МТУ дают возможность создания современных установок, не имеющих аналогов за рубежом. По этой причине недорогая мобильная зерносушилка - оптимальный способ повышения эффективности зернопроизводства.

Список используемой литературы

зерно сушка продовольственный потеря

1. Атаназевич В.И. Сушка зерна / В.И. Атаназевич. - М.: ДеЛи принт, 2007. - 480 с.

Вобликов Е.М. Послеуборочная обработка и хранение зерна / Е.М. Вобликов. - Ростов н/Д.: МарТ, 2001. - 240 с.

Войсковой А.И. Хранение и оценка качества зерна и семян: учебное пособие / А.И. Войсковой и др. - Ставрополь: Агрус, 2008. - 146 с.

Дринча В.М. Резервы снижения потерь зерна при хранении / В.М. Дринча, Б.Ж. Цыдендоржиев // Комбикорма. - 2010. - №7.

Изотова А.И. Технология элеваторной промышленности. Учебно-практическое пособие / А.И. Изотова. - М.: МГУТУ, 2012. - 148 с.

Кулагин Я.В. Возможность применения микро газотурбинных установок для мобильных зерносушилок / Я.В. Кулагин // Журнал «Инновации в сельском хозяйстве». - 2013. - 2 (4). - 78 с. С. 2-9.

Малин Н.И. Технология хранения зерна / Н.И. Малин. - М.: КолосС, 2005. - 280 с.

Пилипюк В.Л. Технология хранения зерна и семян: учебное пособие / В.Л. Пилипюк. - М.: Вузовский учебник, 2009. - 455 с.

Полещук И.З. Введение в теплоэнергетику: Учебное пособие / И.З. Полещук, Н.М. Цирельман. - Уфа: УГАТУ, 2003. - 108 с.

Проблемы и перспективы развития агропромышленного производства: монография / Под ред. Л.Б. Винничек и др. - Пенза: РИО ПГСХА, 2014. - 220 с.

Сорочинский В.Ф. Снижение энергозатрат при конвективной сушке зерна / В.Ф. Сорочинский // Хранение и переработка зерна. - 2011. - № 7.

Тихонов Н.И. Хранение зерна: учеб. пособие / Н.И. Тихонов, А.М. Беляков. - Волгоград: Изд-во ВолГУ, 2006. - 108 с.

Трубилин Е.И. Механизация послеуброчной обработки зерна и семян / Е.И. Трубилин, Н.Ф. Федоренко, А.И. Тлишев. - Краснодар: КГАУ, 2009. - 96 с.

Тумановская Н.Б. Технология хранения зерна: Учебно-практическое пособие / Н.Б. Тумановская. - М.: МГУТУ, 2012. −192 с.

Цык В.В. Активное вентилирование зерна и семян: Лекция / В.В. Цык. - Горки: БелГСА, 2006. - 24 с.

Чепурин Г.Е. Уборка и послеуборочная обработка зерновых культур в экстремальных условиях Сибири / Г.Е. Чепурин и др. - М.: ФГНУ «Росинформагротех», 2011. - 176 с.

Юкиш А.Е. Техника и технология хранения зерна / А.Е. Юкиш, О.А. Ильина. - М.: ДеЛи принт, 2009. - 718 с.